В автомобильной промышленности точность формы для литья под давлением играет жизненно важную роль в размере, форме и характеристиках деталей. В условиях быстрого развития автомобильной промышленности и постоянного повышения требований потребителей к качеству автомобилей повышение точности форм для литья под давлением стало важной задачей для производителей автомобилей.

Оптимизация конструкции пресс-формы

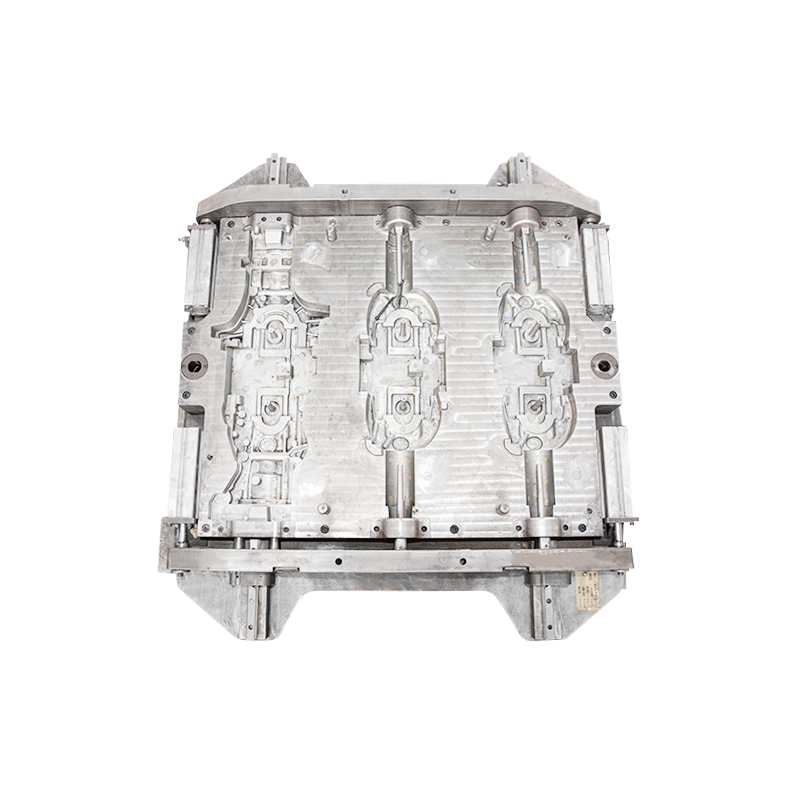

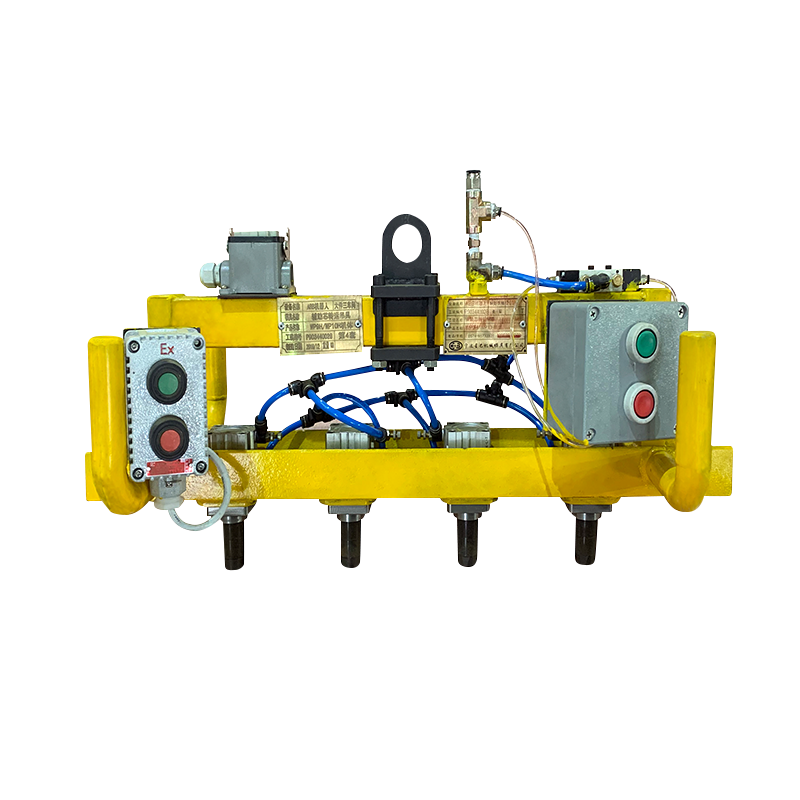

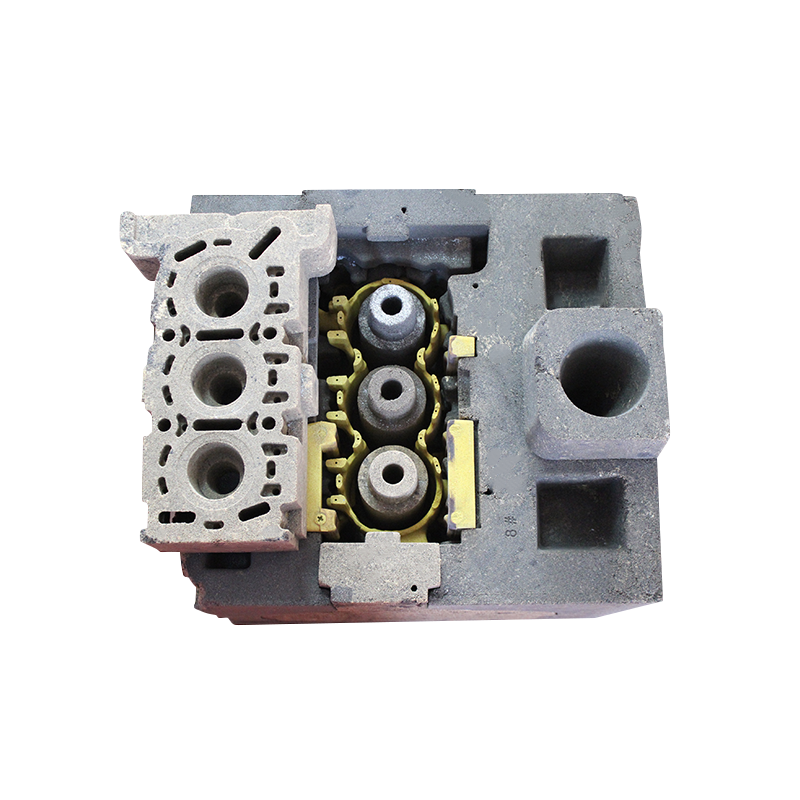

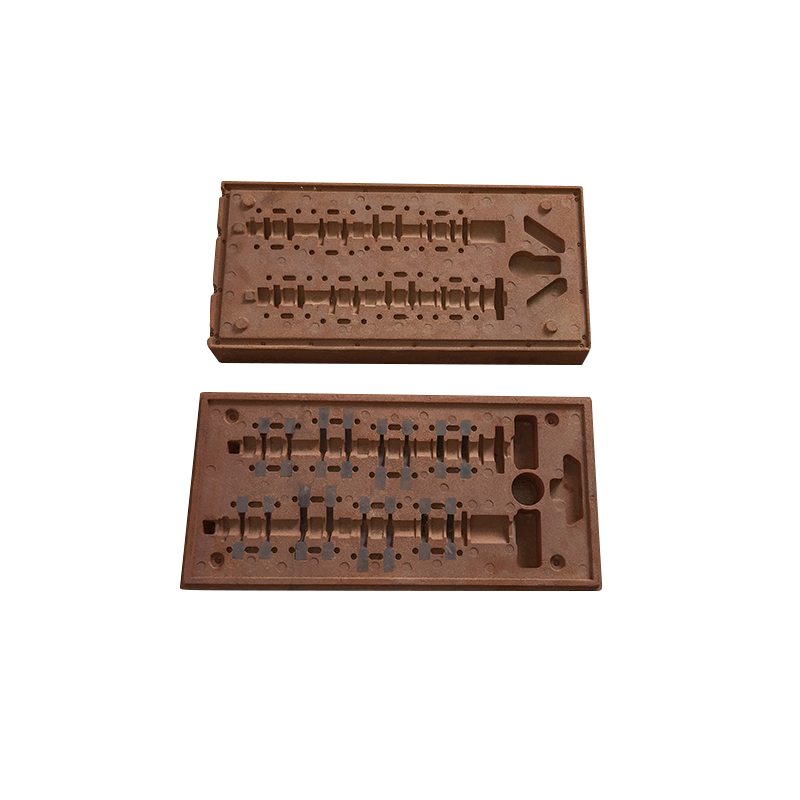

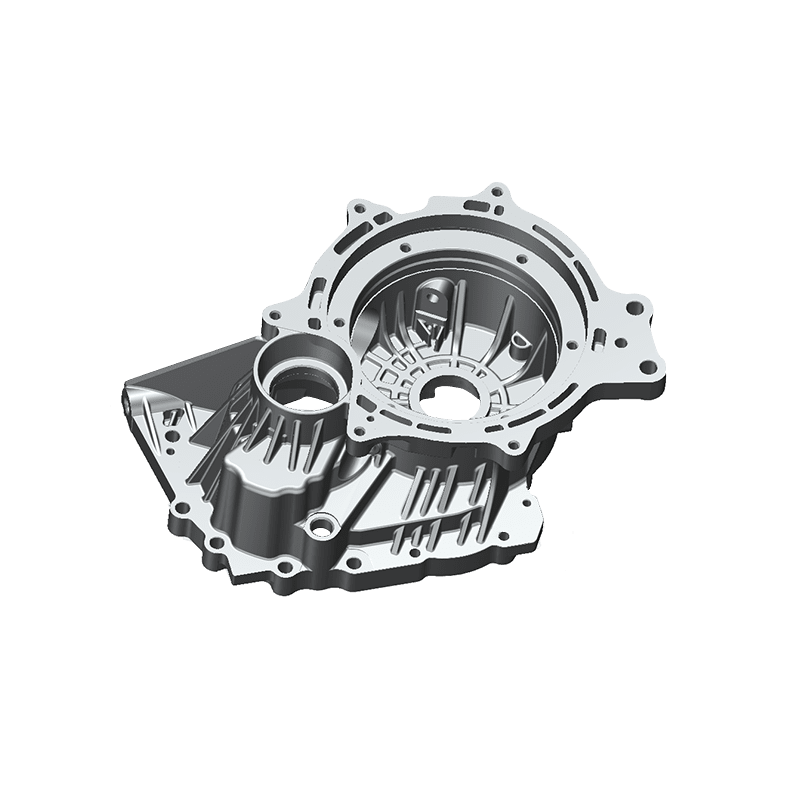

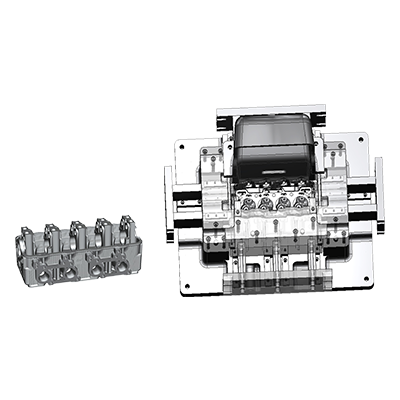

Конструкция пресс-формы является основным звеном, обеспечивающим точность литья под давлением. На этапе проектирования необходимо полностью учитывать такие ключевые факторы, как структурная схема формы, метод подачи, расположение и размер литников, а также конструкция выпускной канавки. С помощью передовой технологии компьютерного проектирования (САПР) проектировщики могут выполнять трехмерное моделирование и имитационный анализ для прогнозирования потенциальных проблем с наполнением, выпуском и охлаждением, чтобы провести соответствующую оптимизацию на ранней стадии проектирования и минимизировать ошибки в производственный процесс.

При проектировании пресс-формы нельзя игнорировать жесткость и стабильность формы. Благодаря разумному структурному проектированию, такому как добавление ребер жесткости и оптимизация толщины стенок, можно значительно улучшить несущую способность формы, снизить риск деформации и износа, а также повысить точность формы.

Важность выбора материала

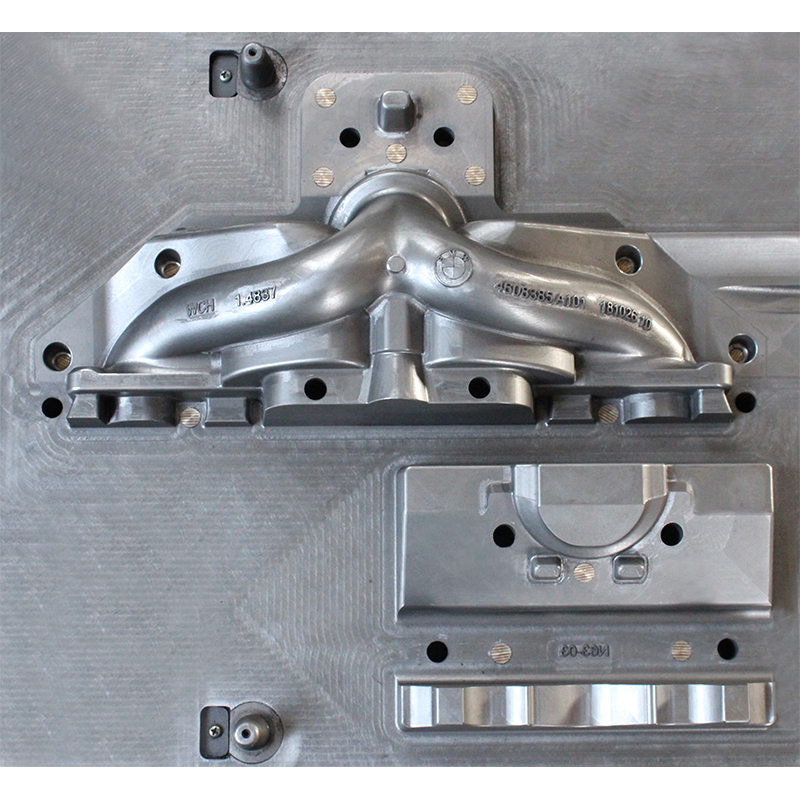

Выбор материалов пресс-формы оказывает важное влияние на точность и срок службы пресс-формы. В автомобильных формах для литья под давлением обычно используются пресс-формы с высокой прочностью, высокой износостойкостью и высокой температурной стабильностью, такие как высококачественная инструментальная сталь и нержавеющая сталь, закаленная при горячей обработке. Эти материалы не только обладают превосходными механическими свойствами, но также могут сохранять стабильную форму и размер во время процесса литья под давлением при высоких температурах, высоком давлении и высокой скорости.

Кроме того, микроструктура и химический состав материала формы напрямую влияют на точность формы. Оптимизируя процесс плавки и термообработки материала, можно получить однородную и мелкозернистую структуру, тем самым улучшая твердость и износостойкость материала, а также дополнительно повышая точность пресс-формы.

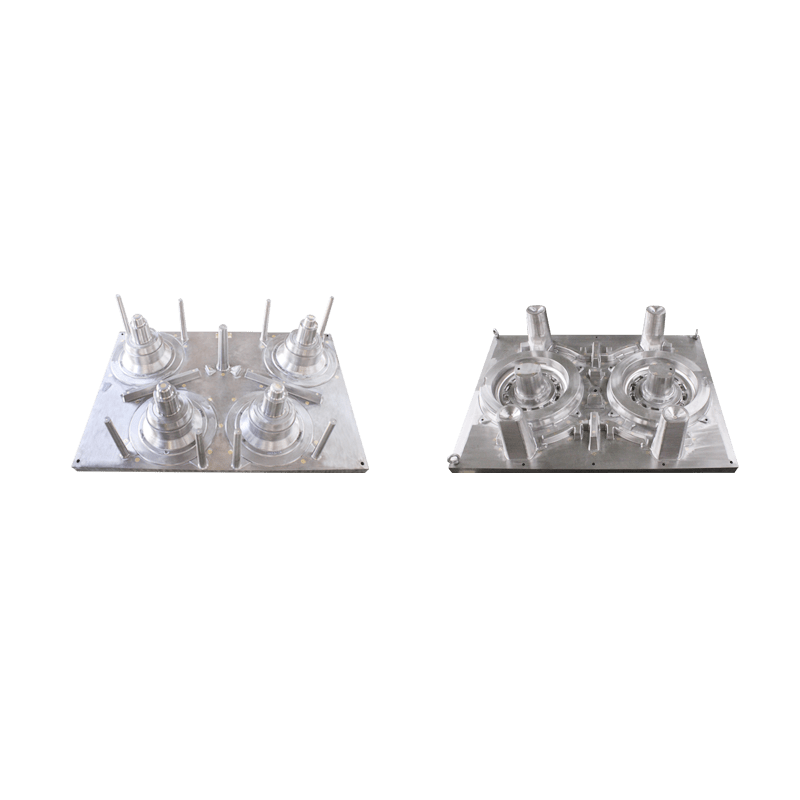

Технология прецизионной обработки

Прецизионная механическая обработка является ключевым шагом для повышения точности пресс-формы. Использование передовых станков с ЧПУ и технологий обработки, таких как пятиосная механическая обработка и высокоскоростная резка, позволяет выполнить высокоточную обработку и придание формы пресс-форме. Благодаря точному контролю параметров обработки и траектории движения инструмента обеспечивается соответствие всех частей пресс-формы проектным требованиям по точности размера и формы.

В процессе обработки решающее значение также имеют выбор инструментов и контроль износа. Выбор инструментов, подходящих для материалов пресс-формы, а также регулярная проверка и замена изношенных инструментов могут эффективно уменьшить ошибки обработки и шероховатость поверхности, тем самым еще больше повышая точность пресс-формы.

简体中文

简体中文 Español

Español English

English