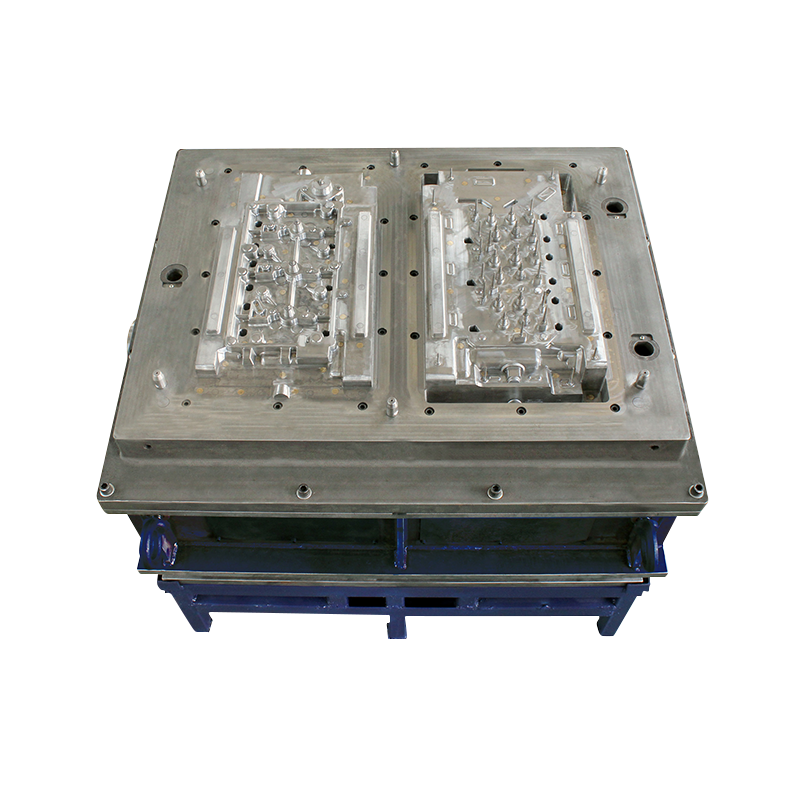

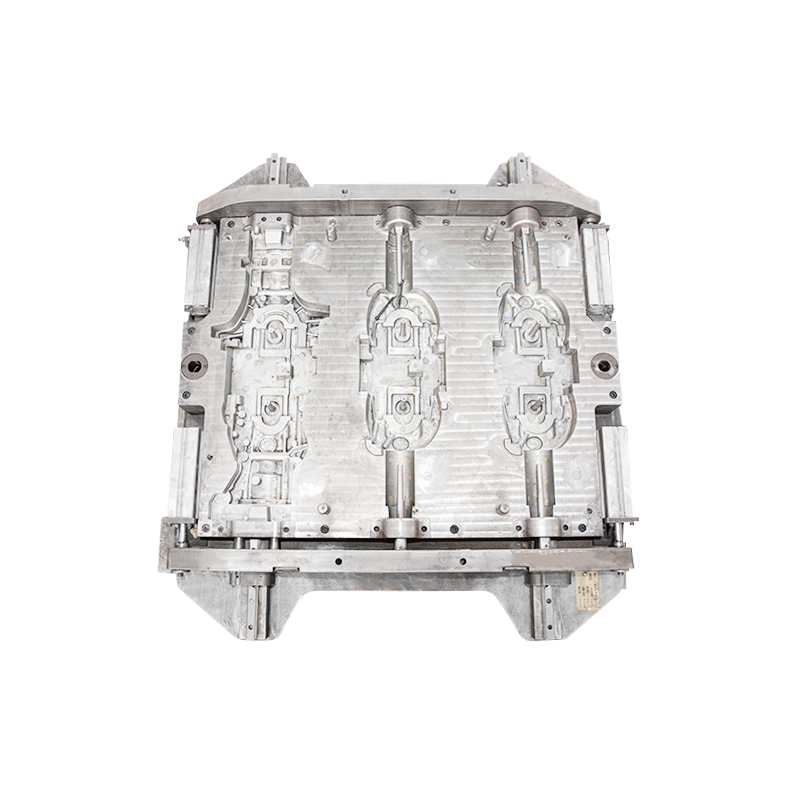

Процессы выбора материала и термической обработки, применяемые для пресс-формы для автоматического двигателя являются неотъемлемой частью их производительности, долговечности и точности. Эти тщательно выбранные материалы и обработка жизненно важны для обеспечения того, чтобы формы выдерживали жесткие условия массового производства, сохраняли жесткие допуски и стабильно производили высококачественные компоненты двигателя.

Соображения по материалам для форм двигателя

Выбор подходящего материала для форм автомобильного двигателя является важным решением, которое напрямую влияет на долговечность формы, термическую стабильность, износостойкость и общую производительность формы. Высококачественные инструментальные стали широко используются благодаря их исключительным механическим свойствам и пригодности для процессов прецизионного формования:

Инструментальная сталь H13: Инструментальная сталь H13, известная своей превосходной термостойкостью и износостойкостью, является популярным выбором для форм автомобильных двигателей. Он сохраняет свою твердость при высоких температурах, что делает его хорошо подходящим для повторяющихся циклов нагрева и охлаждения, возникающих во время литья под давлением.

Инструментальная сталь P20. Инструментальная сталь P20 является еще одним широко используемым материалом благодаря своей универсальности и обрабатываемости. Он обеспечивает хорошую прочность, однородность твердости и стабильность размеров, что имеет решающее значение для поддержания точности компонентов пресс-формы.

Инструментальная сталь D2: Инструментальная сталь D2 известна своей высокой твердостью, стойкостью к истиранию и хорошей стабильностью размеров. Его часто используют для компонентов пресс-форм, подвергающихся сильному износу и ударам.

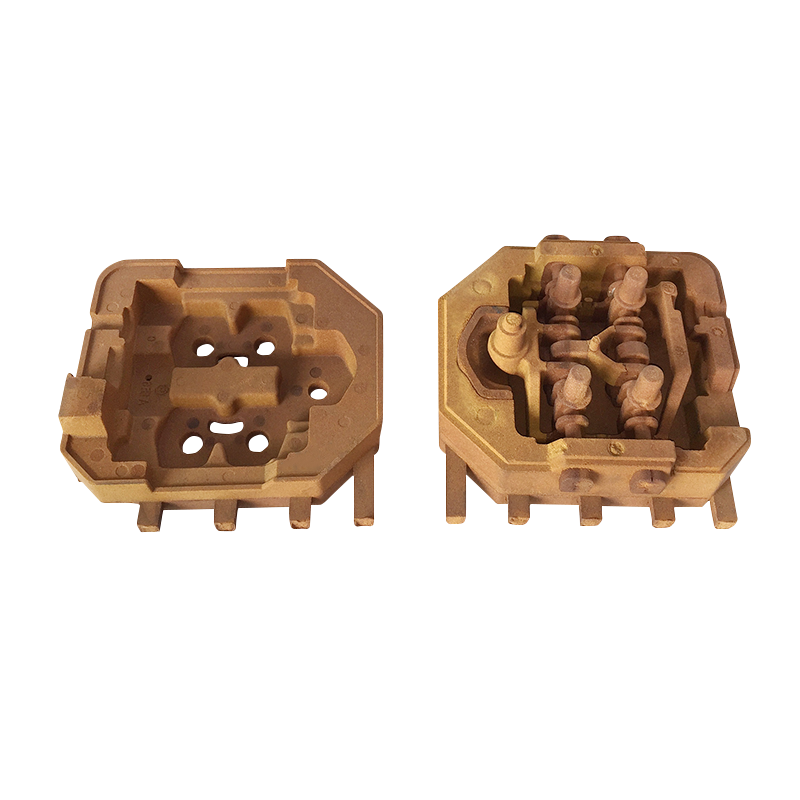

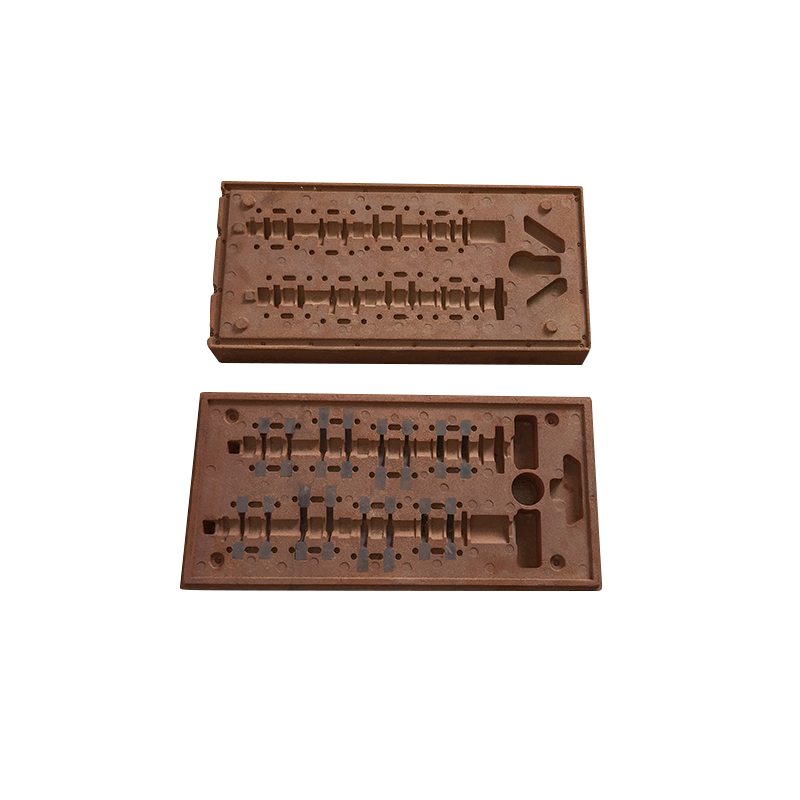

Термическая обработка пресс-форм двигателя

Термическая обработка форм автомобильных двигателей — это тщательный процесс, улучшающий механические свойства выбранных материалов. Основными целями термообработки являются повышение твердости, улучшение ударной вязкости и оптимизация микроструктуры для увеличения срока службы. Общие процессы термообработки включают в себя:

Отжиг: Отжиг включает нагрев компонентов формы до определенной температуры и последующее их медленное охлаждение. Этот процесс снимает внутренние напряжения, улучшает микроструктуру и снижает твердость. Его часто используют после механической обработки для улучшения обрабатываемости.

Закалка: Закалка включает быстрое охлаждение компонентов формы от высокой температуры до комнатной температуры. Такое быстрое охлаждение создает закаленную микроструктуру, которая повышает износостойкость и долговечность. Однако закалка также может вызвать напряжения, требующие последующего отпуска.

Закалка: Закалка следует за закалкой и включает в себя повторный нагрев компонентов формы до определенной температуры с последующим их медленным охлаждением. Этот процесс снижает хрупкость, возникающую при закалке, и повышает ударную вязкость, делая компоненты формы менее склонными к растрескиванию или разрушению.

Азотирование: Азотирование — это процесс поверхностного упрочнения, который включает диффузию азота на поверхность компонентов формы. Это создает твердый и износостойкий слой, который продлевает срок службы формы, особенно для деталей, подвергающихся сильному трению или истиранию.

简体中文

简体中文 Español

Español English

English