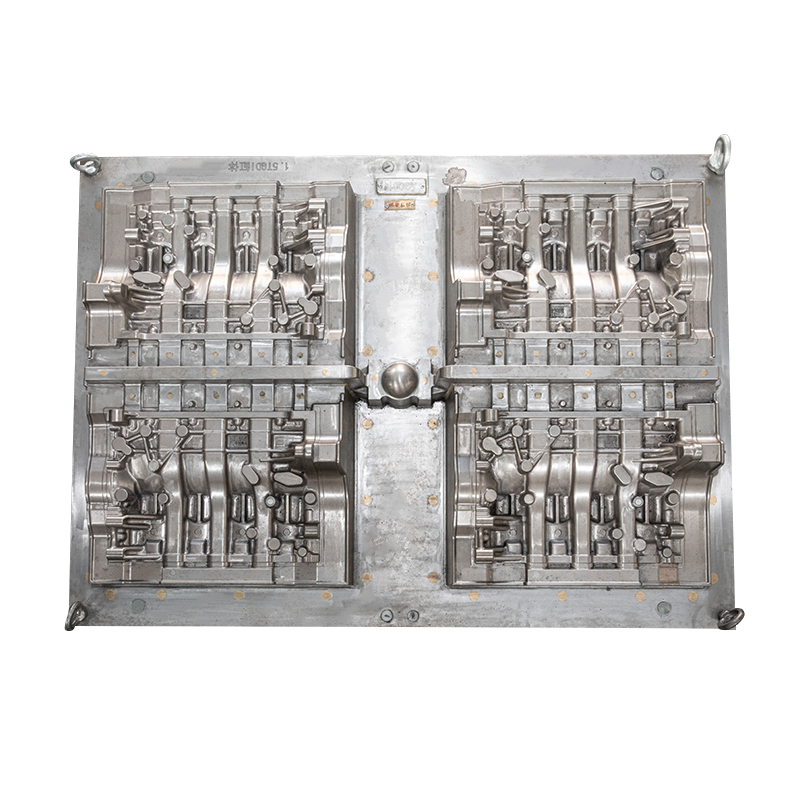

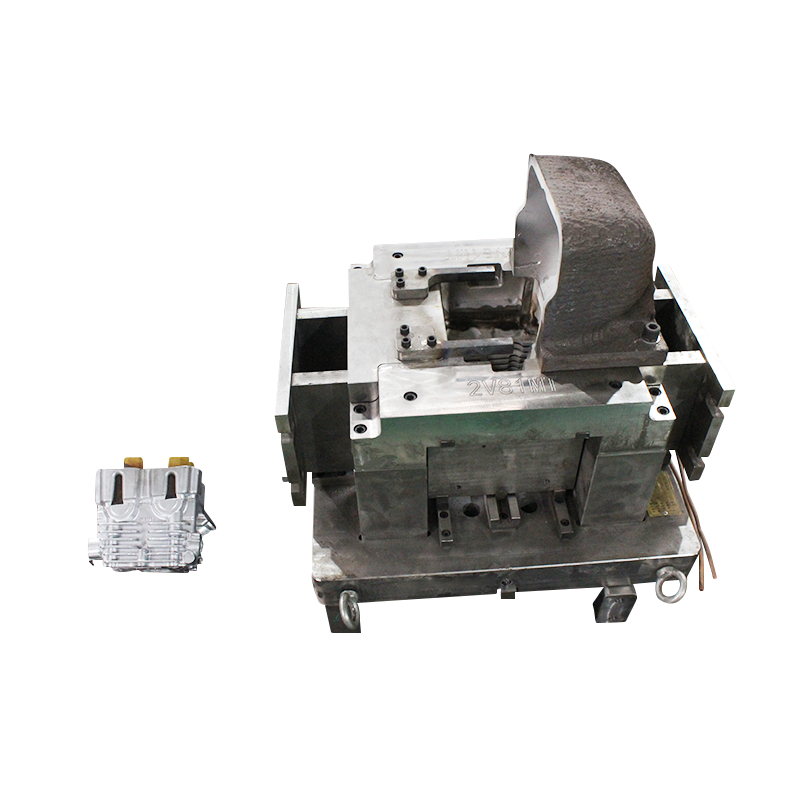

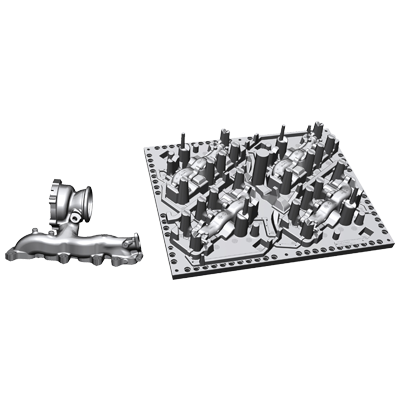

Выхлопная система Цилиндровый блок плесень является незаменимой частью процесса литья, и качество его дизайна напрямую влияет на качество листового продукта. Чтобы оптимизировать производительность выхлопной системы, дизайнер должен глубоко проанализировать характеристики потока газа внутри формы с точки зрения механики жидкости. Используя технологию моделирования вычислительной динамики жидкости (CFD), может быть эффективно предсказано поведение потока газа, а затем геометрия и расположение выхлопных канавок, выхлопных отверстий и выхлопных каналов могут быть оптимизированы для повышения эффективности выхлопа газа.

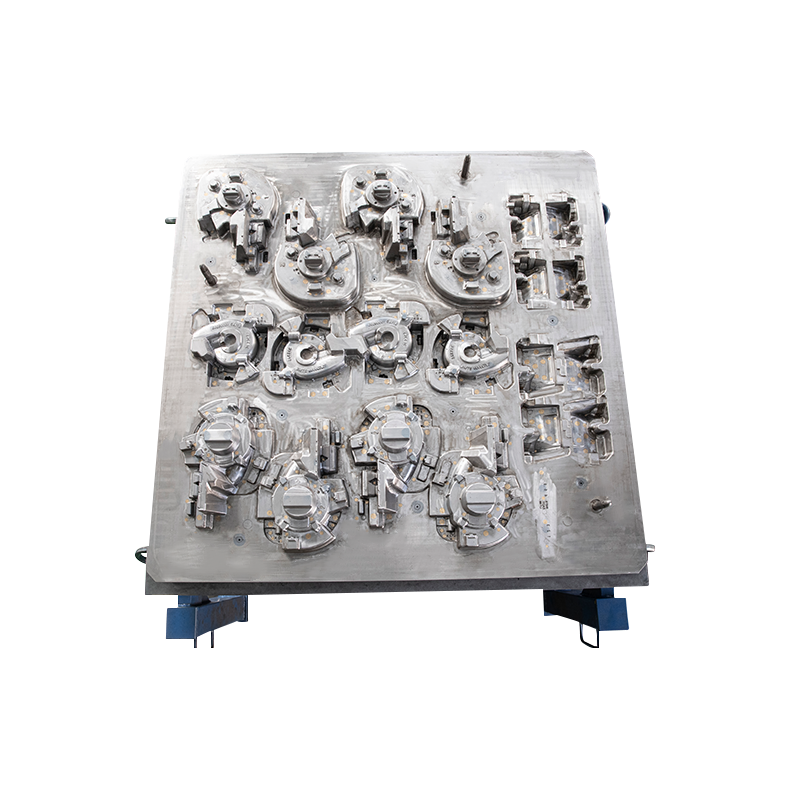

В практических приложениях конструкция выхлопной канавки должна учитывать форму и сложность литья. Для блоков цилиндров со сложными формами дизайнеры могут повысить эффективность выхлопа газа, разумно расположив несколько выхлопных канавок, чтобы избежать удержания газа в полости пресс -формы. Распределение выхлопных отверстий также должно учитывать зоны сбора газа, которые могут появиться во время процесса листа, чтобы гарантировать, что газ может быть быстро разряжен и уменьшить возникновение дефектов.

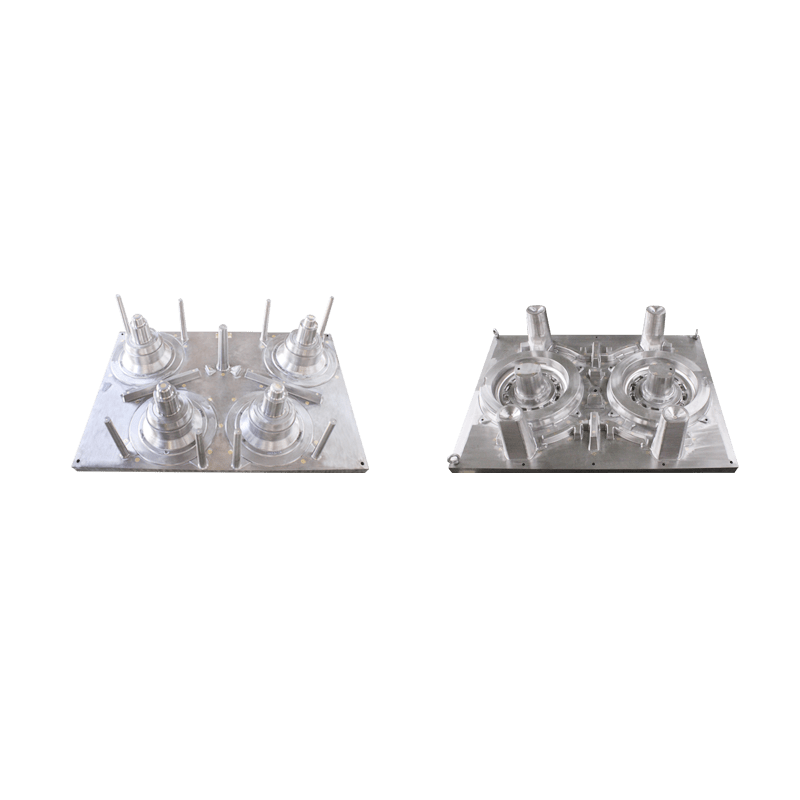

В то же время дизайн выхлопного канала не следует игнорировать. Конструкция канала должна обеспечивать плавное поток газа и избежать резких поворотов и внезапных изменений в поперечных сечениях, что повысит сопротивление потоку и влияет на эффективность выхлопного газа. Следовательно, выпускной канал должен быть спроектирован с постепенной формой, насколько это возможно, чтобы снизить сопротивление потока и повысить эффективность выхлопных газов.

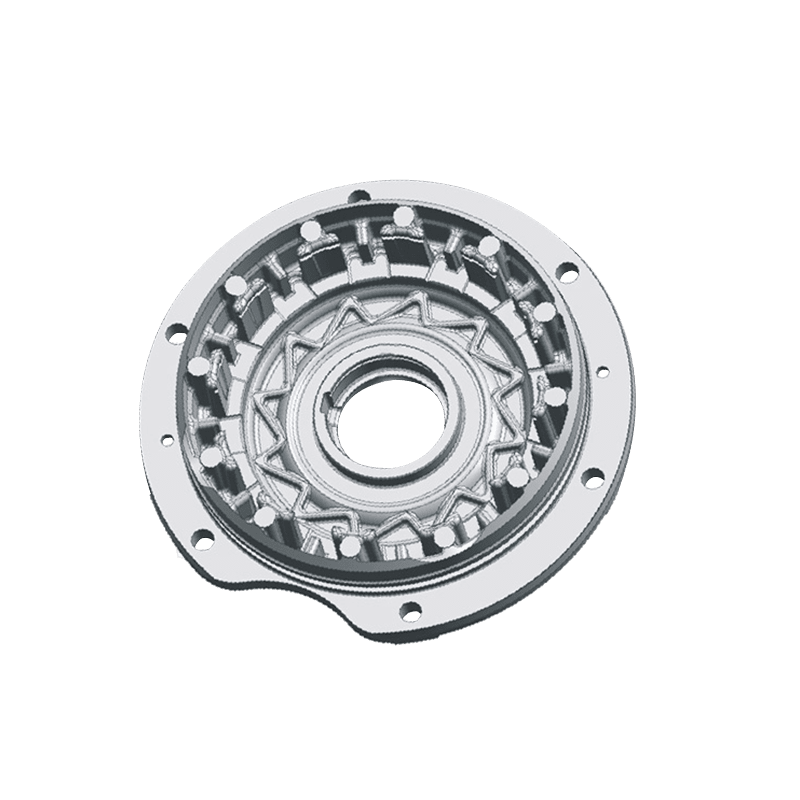

С точки зрения выбора материала, компоненты выхлопной системы должны быть изготовлены из высокотемпературных и устойчивых к коррозии материалам, таким как сплавы с высоким хромием или термостойкие стали, чтобы справиться с эрозией высокотемпературного дилтенного металла. Во время процесса кастинга. В то же время процесс обработки поверхности также следует воспринимать всерьез. Песчаная обработка, полировка и другие процессы используются для улучшения гладкости поверхности и еще больше снижения устойчивости к трению во время потока газа.

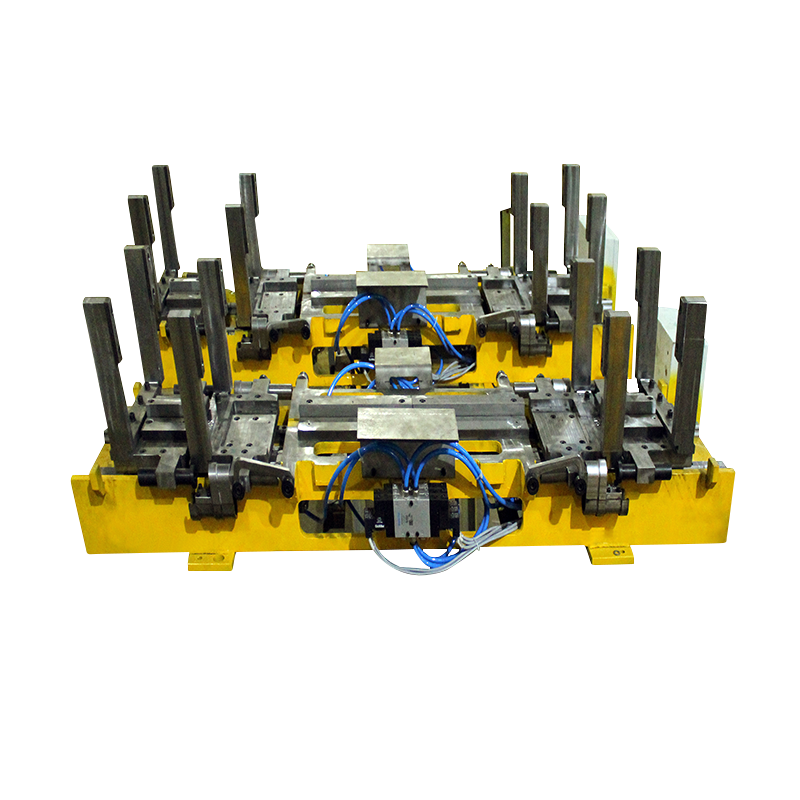

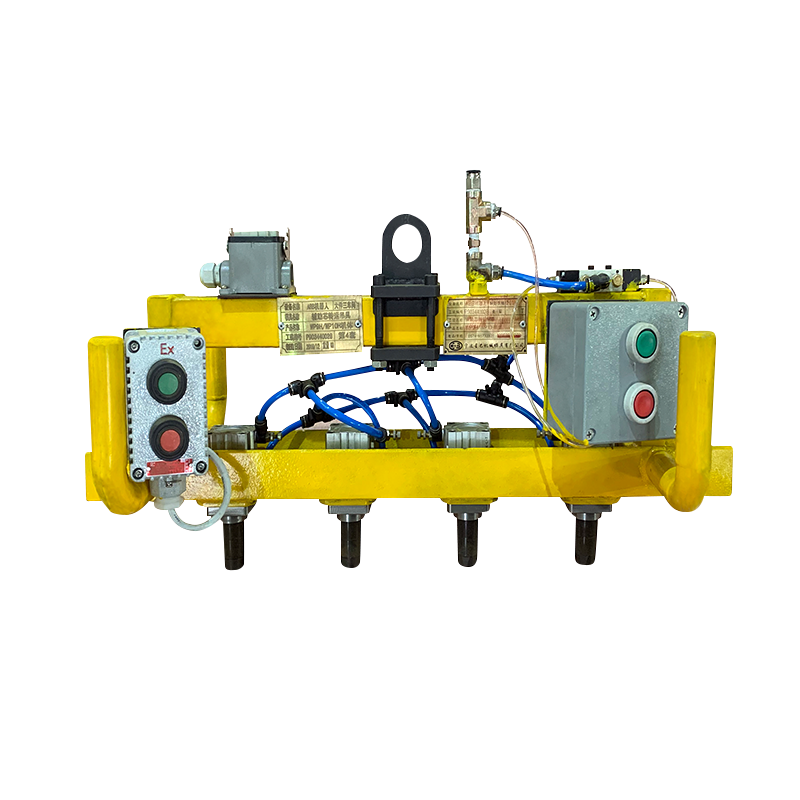

В производственном процессе выхлопной системы точная обработка является ключом к обеспечению ее производительности. Использование технологии обработки ЧПУ может обеспечить точность обработки выхлопных канавок, выхлопных отверстий и выхлопных каналов для удовлетворения требований к проектированию. В то же время последующая ссылка на качество качественной инспекции необходима. С помощью строгих методов проверки гарантируется, что каждый компонент выхлопной системы может соответствовать высоким стандартам требований к качеству.

Наконец, оптимизированная конструкция системы выхлопной системы блока цилиндров может не только улучшить качество литейных продуктов, но и эффективно снизить стоимость производства. Благодаря повышению эффективности сброса газа, снижению дефектов литья, а затем снижению переработки и скорости отходов, эффективность производства может быть улучшена. Следовательно, при разработке и изготовлении форм блоков цилиндров предприятия должны обратить внимание на проектирование выхлопной системы, чтобы гарантировать, что она может играть максимальную эффективность в процессе листа и обеспечить надежные гарантии для высококачественного литья продуктов.

简体中文

简体中文 Español

Español English

English