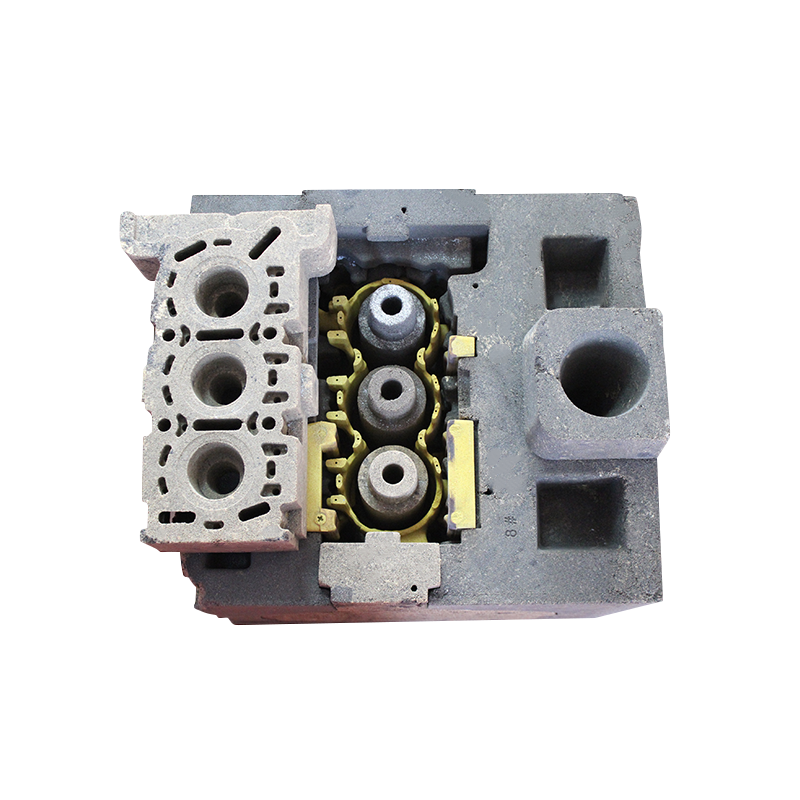

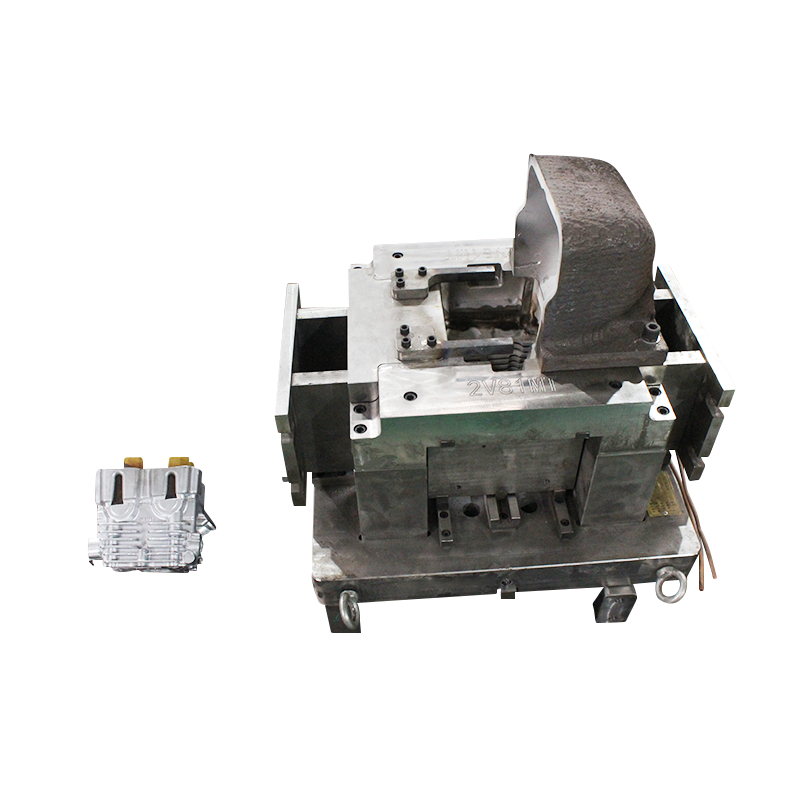

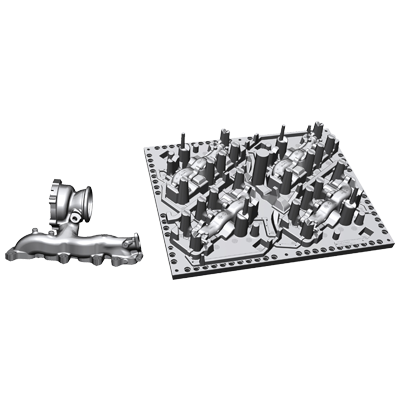

Пресс-форма для литья под давлением - это инструмент для литья металлических деталей, инструмент для завершения процесса литья под давлением на специальной ковочной машине для литья под давлением. Пластмассовые формы — это инструменты, которые сочетаются с машинами для литья пластмасс в промышленности по переработке пластмасс, чтобы придать пластиковым изделиям полную конфигурацию и размер. Так в чем же разница между ними?

Разница между пресс-формой для литья под давлением и пластиковой формой:

1. Давление впрыска формы для литья под давлением велико, поэтому шаблон должен быть относительно толстым, чтобы предотвратить деформацию.

2. Затвор формы для литья под давлением отличается от затвора формы для литья под давлением, и его необходимо использовать в качестве разрезного конуса для разложения высокого давления потока материала.

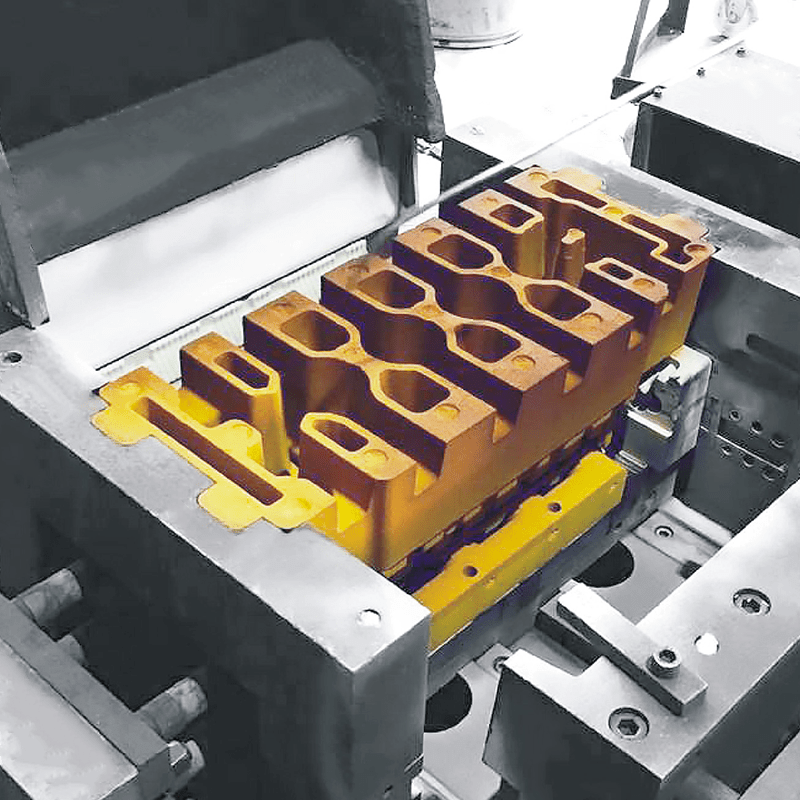

3. Стержни форм для литья под давлением не нуждаются в закалке, так как температура в полости при литье под давлением превышает 700 градусов. Поэтому каждое формование эквивалентно закалке. Полость будет становиться все тяжелее и тверже. Обычная форма для литья под давлением должна быть закалена до температуры выше HRC52.

4. Формы для литья под давлением, как правило, необходимо азотировать в полости, чтобы предотвратить прилипание сплава к полости.

5. Как правило, коррозия формы для литья под давлением относительно велика, а внешняя поверхность обычно имеет синий цвет.

6. По сравнению с формой для литья под давлением подвижная согласующая часть формы для литья под давлением (например, ползунок для вытягивания стержня) имеет больший согласующий зазор, поскольку высокая температура процесса литья под давлением вызывает тепловое расширение. Если зазор слишком мал, это приведет к заклиниванию формы.

7. Требования к соответствию поверхности разъема для форм для литья под давлением выше, потому что текучесть сплавов намного лучше, чем у пластмасс. Поток материала с высокой температурой и высоким давлением, вылетающий из поверхности разъема, будет очень опасен.

8. Как правило, пресс-формы могут быть вентилированы с помощью наперстка, поверхности разъема и т. д., формы для литья под давлением должны иметь вентиляционные канавки и мешки для сбора шлака (сбор головок холодного материала);

9. Литье непоследовательно, скорость впрыска формы для литья под давлением высокая, а давление впрыска составляет одну секцию. Пластиковые формы обычно впрыскиваются в несколько секций для поддержания давления.

简体中文

简体中文 Español

Español English

English