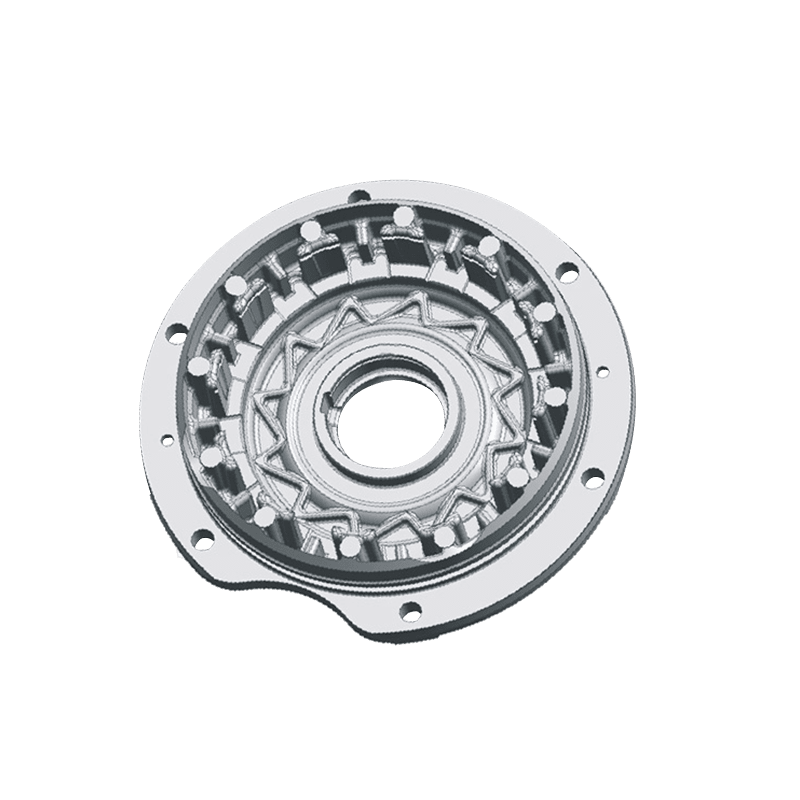

Контролируемая подача металла является фундаментальной и отличительной особенностью формы для литья под низким давлением . Это важнейший принцип, который отличает этот метод литья от традиционных методов литья под высоким давлением.

Перепад давления:

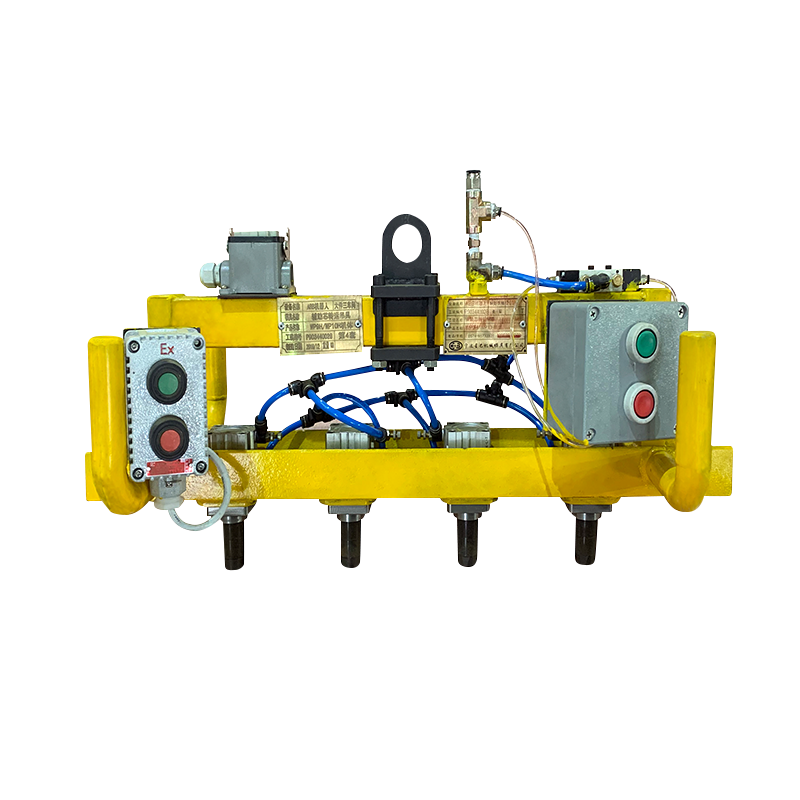

Основная концепция контролируемого течения металла в формах для литья под низким давлением заключается в применении относительно низкого перепада давления для перемещения расплавленного металла из тигля или раздаточной печи в полость формы. Этот перепад давления обычно находится в диапазоне от 1 до 1,5 бар, что значительно ниже, чем высокое давление, используемое в таких методах, как литье под высоким давлением. Использование низкого давления позволяет более постепенно и точно контролировать заполнение формы.

Низкий перепад давления обычно достигается за счет поддержания герметичной системы, где расплавленный металл в тигле подвергается воздействию контролируемой атмосферы, часто состоящей из воздуха или инертных газов. Регулируя давление, прикладываемое к поверхности расплавленного металла, можно тщательно регулировать скорость потока для достижения желаемых характеристик наполнения. Этот контролируемый подход сводит к минимуму турбулентность, которая является распространенным источником дефектов в отливках, таких как газовая пористость и усадочные пустоты.

Гравитационная помощь:

При литье под низким давлением гравитация играет важную роль в обеспечении контролируемого течения металла. Расплавленный металл в тигле обычно располагается выше полости формы. В результате сила тяжести помогает направлять металл в форму. Эта гравитационная сила в сочетании с низким перепадом давления обеспечивает плавный, контролируемый и равномерный поток.

Использование силы тяжести сводит к минимуму необходимость применения чрезмерной механической силы или гидравлического давления, которые могут вызвать турбулентность и дефекты. Этот щадящий подход с использованием силы тяжести позволяет эффективно заполнять форму, не подвергая расплавленный металл резким изменениям скорости или направления, что снижает вероятность таких проблем, как захват воздуха и сбои в работе.

Контроль заполнения формы:

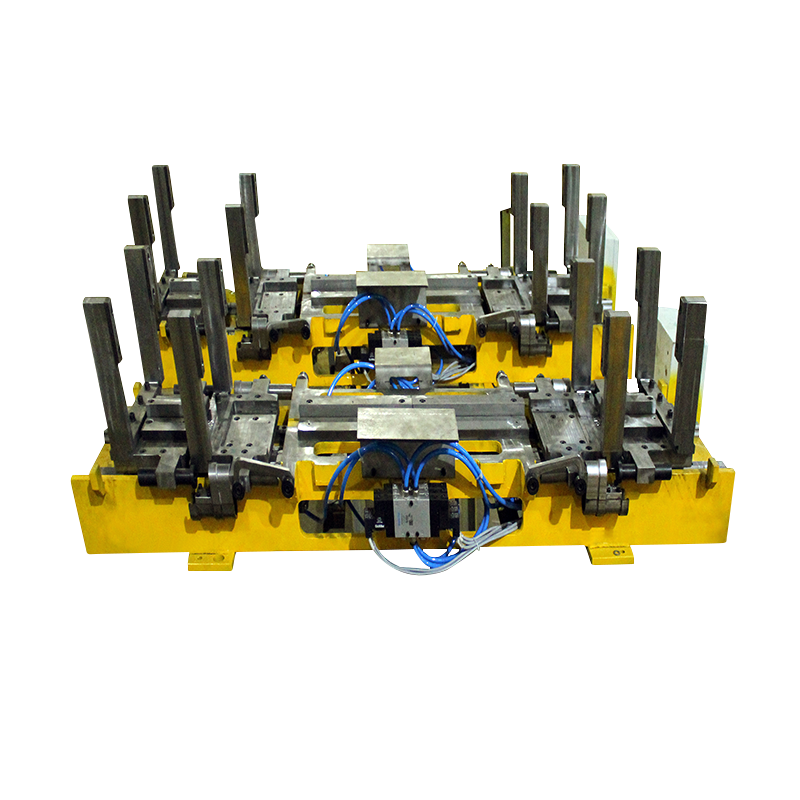

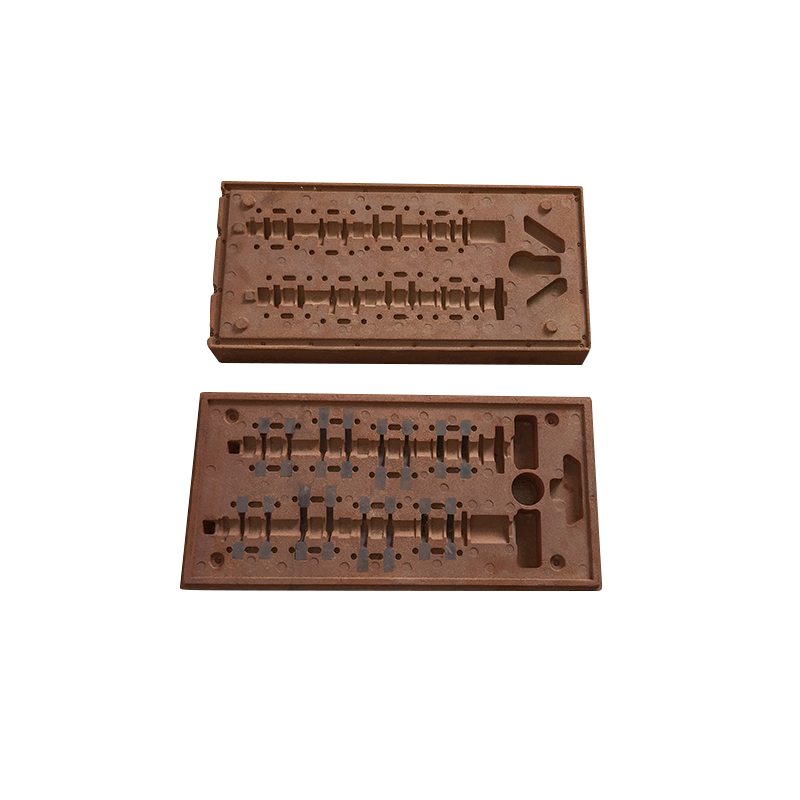

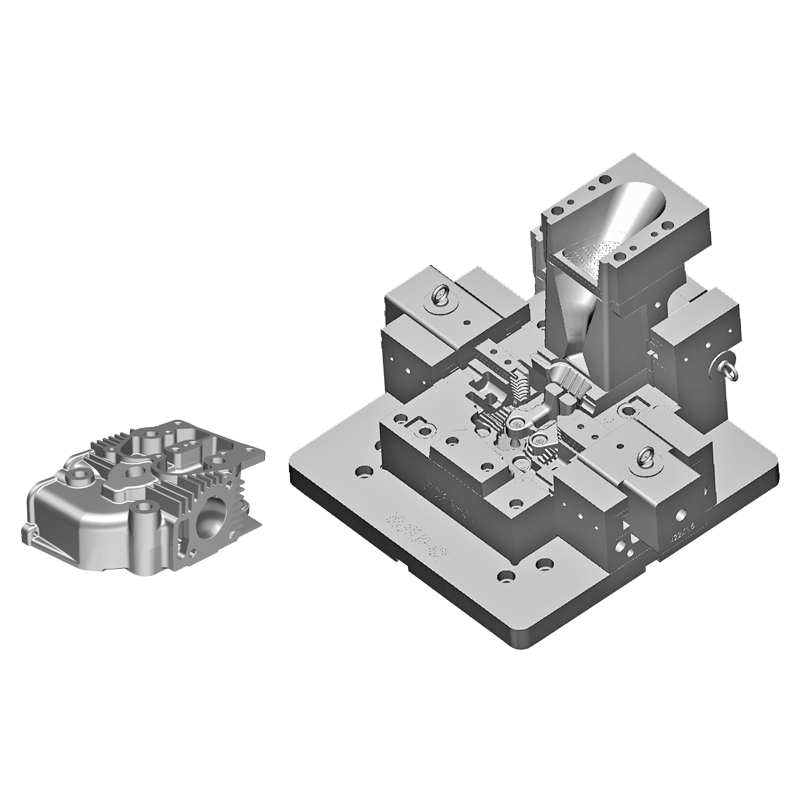

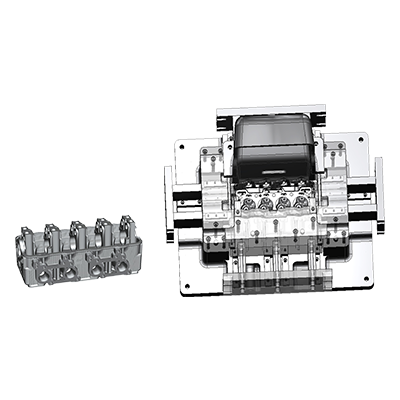

Еще одним важным аспектом контролируемой подачи металла является точный контроль над процессом заливки металла. Этот контроль достигается за счет конструкции литниковой системы, которая состоит из таких компонентов, как сливной бассейн, желоб и литник. Разливочная емкость собирает расплавленный металл из тигля, а желоб и литник направляют его в полость формы.

Конструкция и размеры этих компонентов литниковой системы тщательно разработаны, чтобы обеспечить постепенный и равномерный поток металла. Их размер, форма и расположение оптимизированы для предотвращения турбулентности и захвата воздуха. По сути, литниковая система действует как гидравлический буфер, позволяя металлу стабильно и равномерно поступать в форму.

Более того, при проектировании литниковой системы учитываются такие факторы, как температура металла, вязкость и скорость потока. Эти параметры адаптированы к конкретному отливаемому сплаву, что гарантирует предсказуемое и стабильное поведение металла в процессе заливки.

Минимизация окисления:

Помимо контроля потока расплавленного металла, формы для литья под низким давлением оснащены функциями, минимизирующими окисление. Воздействие кислорода может привести к образованию оксидов на поверхности металла, что может повлиять на качество отливки. Чтобы смягчить это, контролируемая атмосфера вокруг расплавленного металла часто бывает инертной, например азотом или аргоном, что предотвращает окисление и помогает поддерживать чистоту металла.

简体中文

简体中文 Español

Español English

English