Процесс изготовления пресс-формы для автоматического двигателя За прошедшие годы компания значительно изменилась благодаря технологическим достижениям и необходимости повышения точности, эффективности и гибкости.

Традиционный производственный процесс

Традиционный процесс изготовления пресс-форм для автомобильных двигателей включает в себя несколько четко отработанных этапов:

Проектирование и прототипирование:

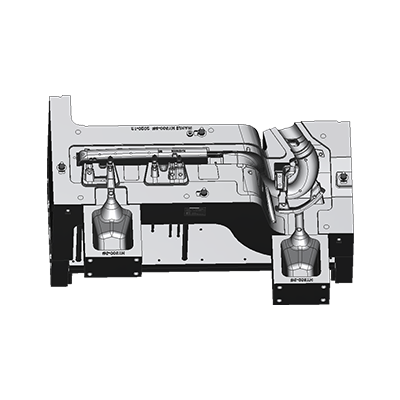

Инженеры создают подробные проекты пресс-форм с помощью программного обеспечения для компьютерного проектирования (САПР).

Прототипы часто производятся с помощью субтрактивных производственных процессов, таких как фрезерование или токарная обработка, для проверки конструкции перед полномасштабным производством.

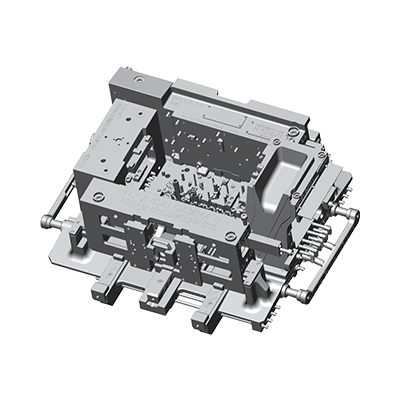

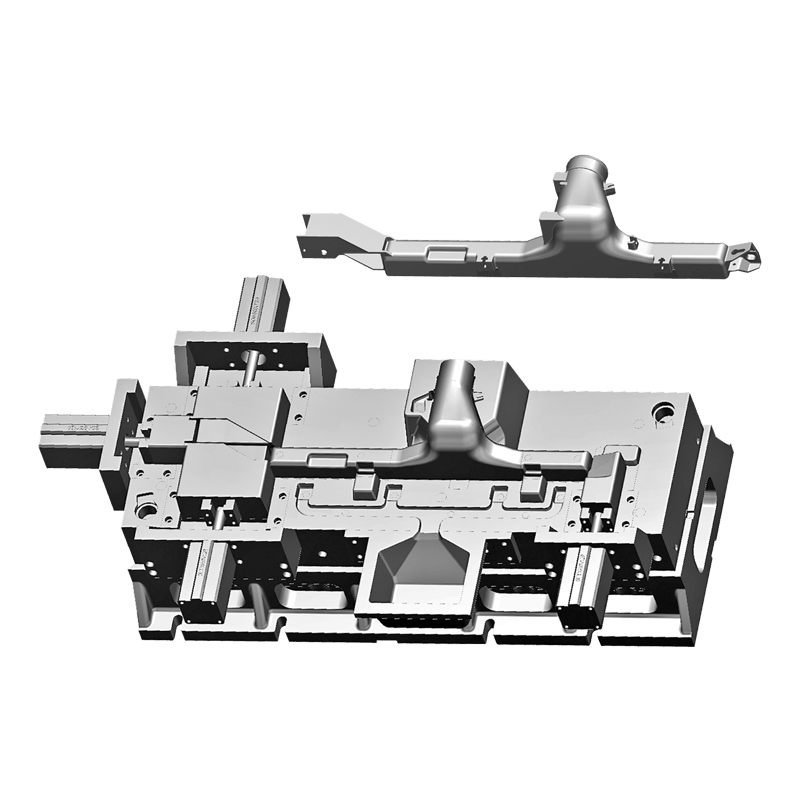

Изготовление оснастки:

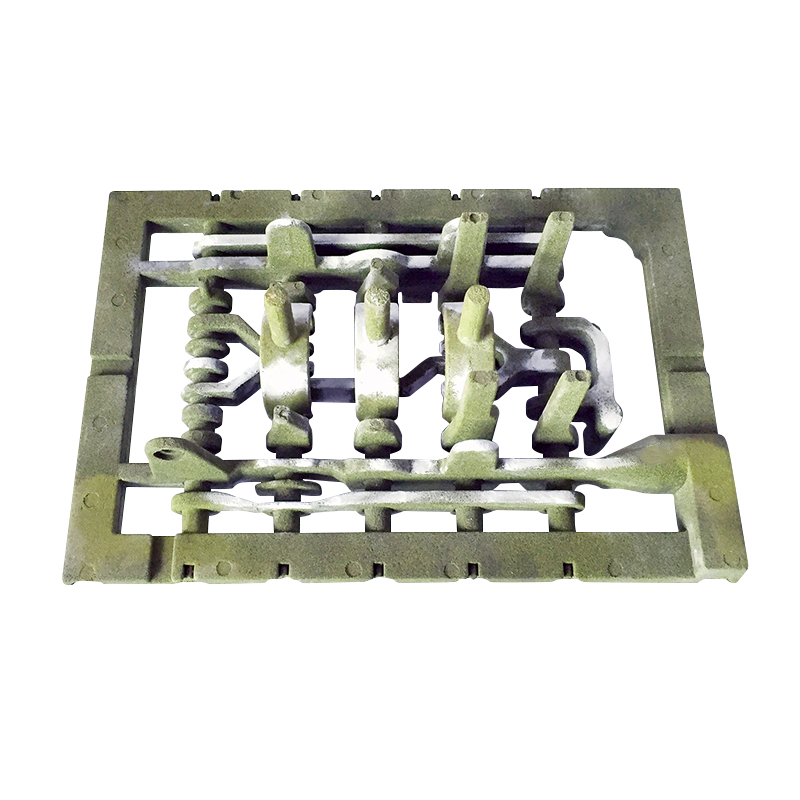

Изготовление оснастки включает в себя производство различных компонентов пресс-форм, таких как вставки для полостей, стержневые вставки, охлаждающие каналы и системы направляющих.

Обычные методы обработки, такие как фрезерование, точение, шлифование и электроэрозионная обработка (EDM), используются для формирования этих компонентов из блоков высококачественной инструментальной стали или других выбранных материалов.

Сложная геометрия достигается за счет тщательной точной обработки, включая микрофрезерование и микросверление.

Термическая обработка и обработка поверхности:

Компоненты пресс-формы подвергаются термообработке для повышения их твердости, прочности и долговечности.

Методы отделки поверхности, такие как полировка или покрытие, применяются для уменьшения трения, улучшения текучести материала во время литья под давлением и продления срока службы компонентов формы.

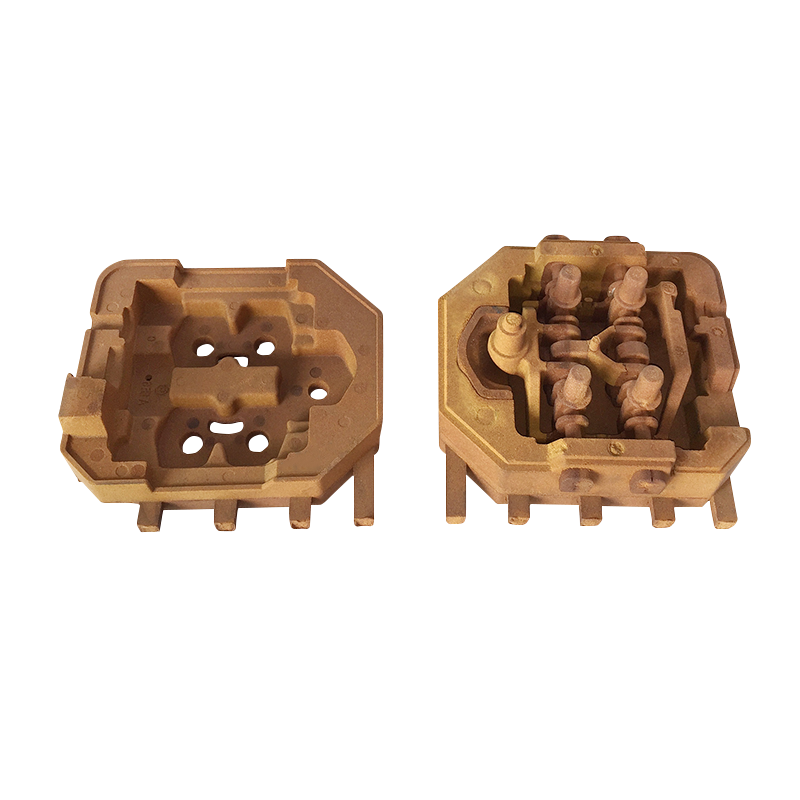

Сборка и тестирование:

Отдельные компоненты пресс-формы собираются в единую конструкцию пресс-формы.

Проводятся строгие испытания, чтобы гарантировать, что пресс-форма соответствует проектным спецификациям, размерным допускам и контрольным показателям производительности.

Технологические достижения

Технологические достижения произвели революцию в процессе производства пресс-форм для автомобильных двигателей, что привело к повышению точности, эффективности и адаптируемости. Некоторые ключевые инновации включают в себя:

Аддитивное производство (3D-печать):

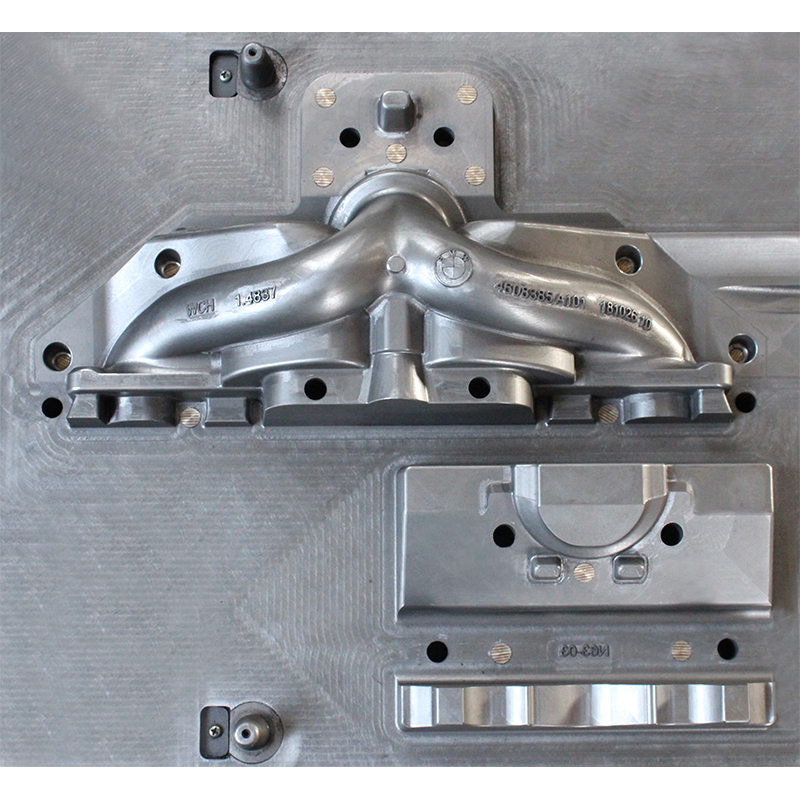

Для производства компонентов пресс-форм применяются методы аддитивного производства, такие как селективное лазерное плавление (SLM) или прямое лазерное спекание металлов (DMLS).

3D-печать позволяет создавать сложную геометрию, которую сложно достичь традиционными методами обработки. Такая гибкость конструкции может привести к оптимизации каналов охлаждения и другим сложным функциям.

Возможности быстрого прототипирования 3D-печати позволяют ускорить итерацию и проверку проекта.

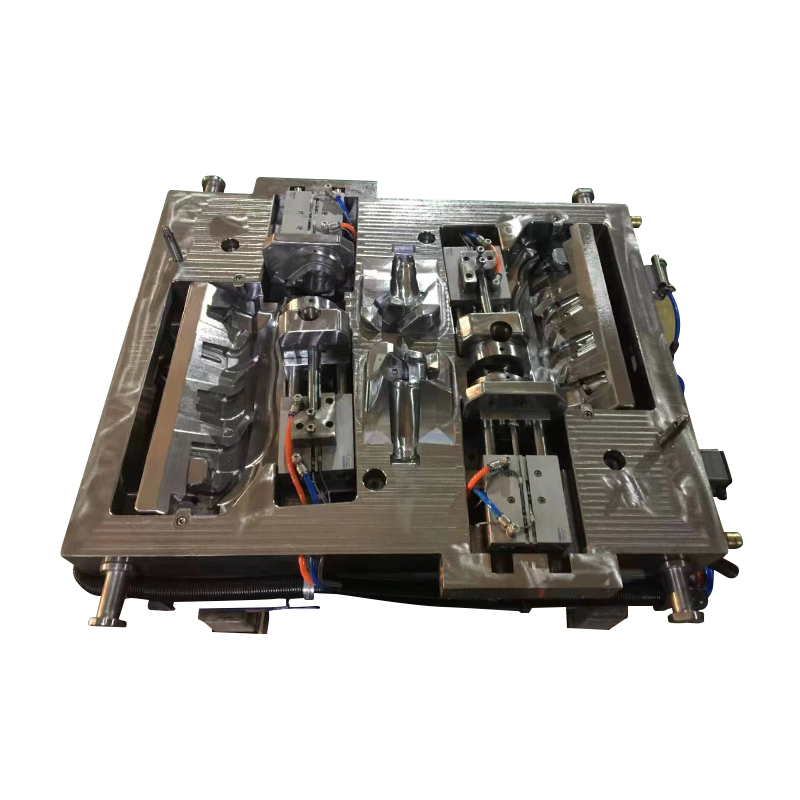

Расширенная обработка с ЧПУ:

Высокоточная обработка с ЧПУ продолжает развиваться благодаря развитию многоосных станков и высокоскоростных шпинделей.

Эти достижения позволяют добиться еще более точных допусков и более гладкой поверхности, что крайне важно для прецизионных компонентов пресс-форм.

Программное обеспечение CAM, генерирующее траектории движения инструмента для станков с ЧПУ, стало более сложным, оптимизируя стратегии обработки для повышения эффективности и точности.

Умное производство и Индустрия 4.0:

Производство пресс-форм для автомобильных двигателей интегрируется с принципами интеллектуального производства. Датчики, встроенные в формы, собирают в режиме реального времени данные о таких факторах, как температура, давление и износ.

Эти данные используются для профилактического обслуживания, гарантируя, что пресс-формы будут обслуживаться и заменяться до того, как они выйдут из строя, что сводит к минимуму время простоя.

Автоматизация и робототехника все чаще используются для таких задач, как обработка материалов, контроль качества и даже некоторые процессы обработки.

Моделирование и виртуальное прототипирование:

Важность использования программного обеспечения для моделирования возросла. Это позволяет инженерам прогнозировать, как будут работать конструкции пресс-форм, прежде чем будут созданы физические прототипы.

Виртуальное прототипирование помогает оптимизировать конструкции с учетом таких факторов, как заполнение форм, охлаждение и качество деталей.

Это снижает потребность в дорогостоящих физических итерациях и ускоряет цикл разработки.

简体中文

简体中文 Español

Español English

English