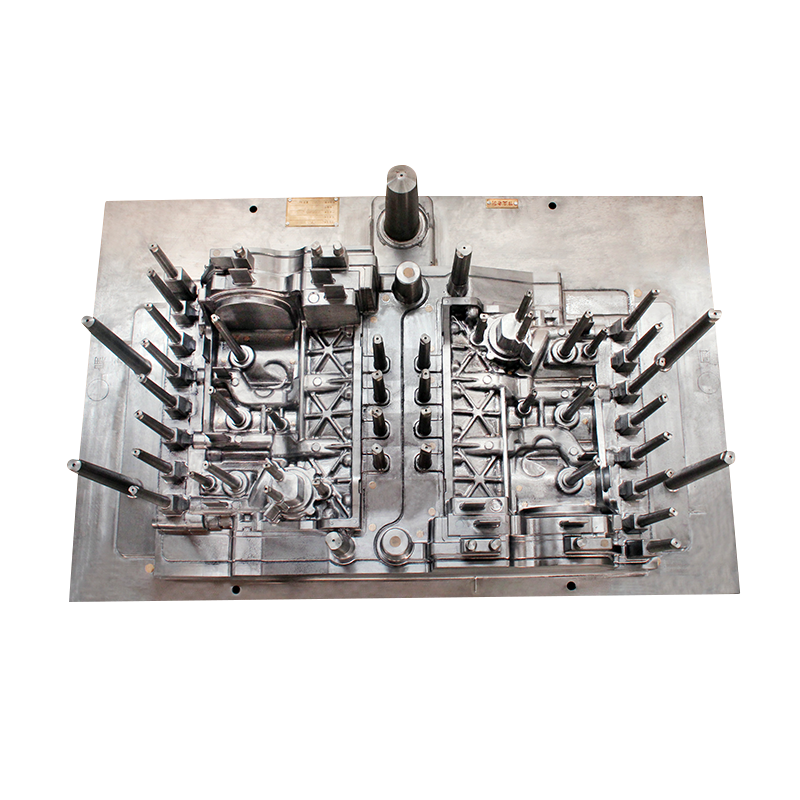

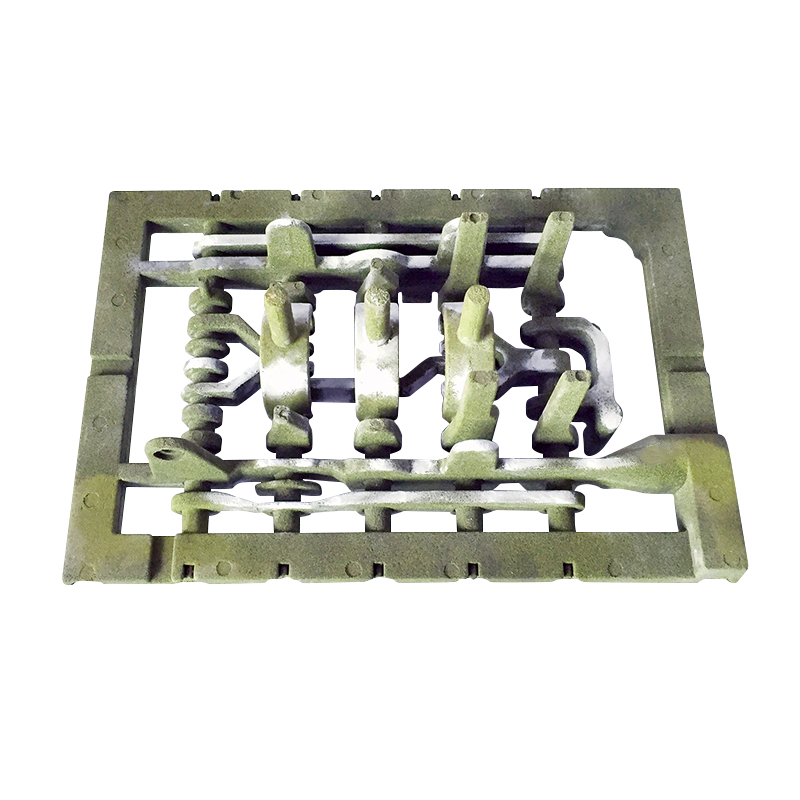

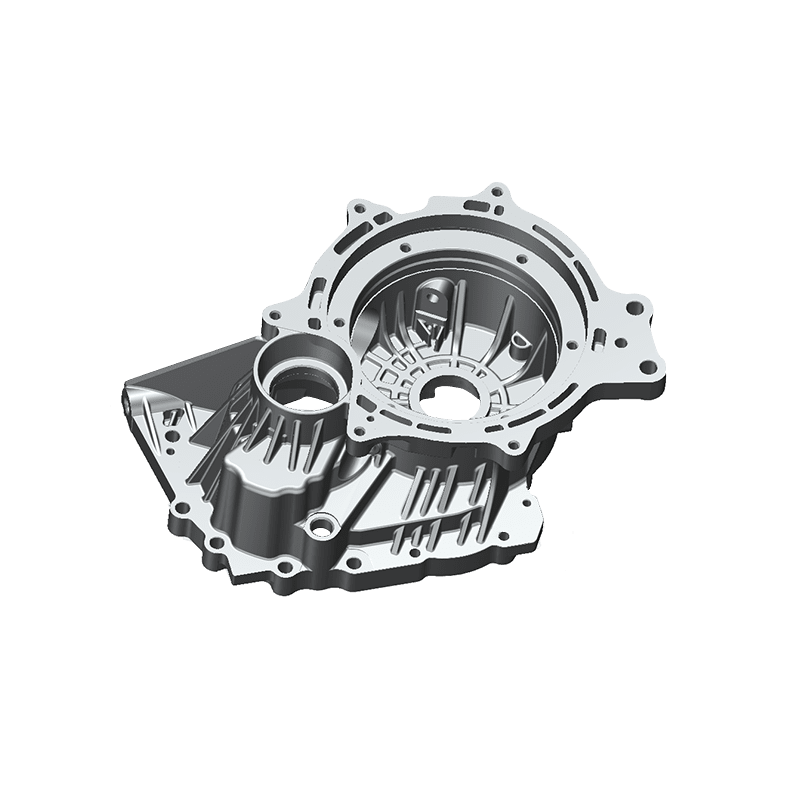

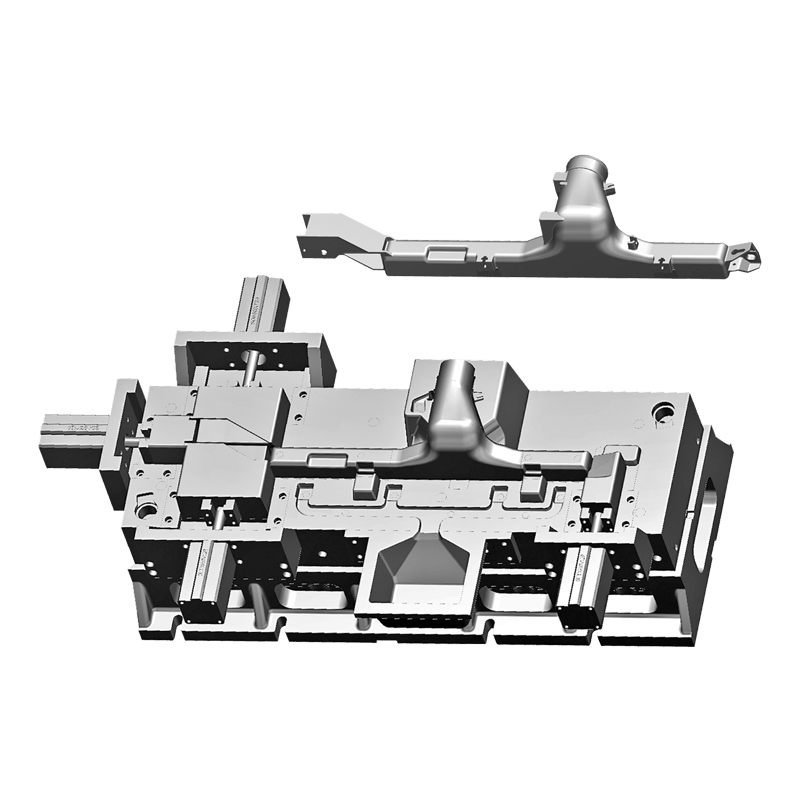

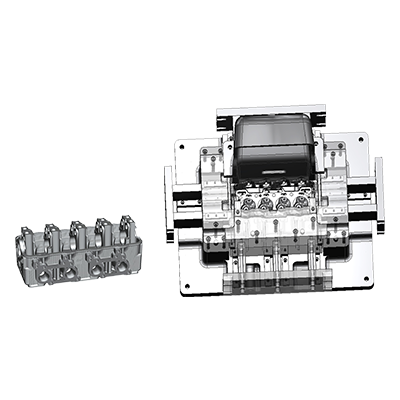

Формы для литья под давлением , также известные как пресс-формы или штампы, представляют собой специализированные инструменты, используемые в процессе литья под давлением для формирования из металлов и сплавов точных и сложных автомобильных компонентов. Литье под давлением — это процесс литья под высоким давлением, который включает впрыскивание расплавленного металла в полость формы под чрезвычайно высоким давлением. Металл быстро затвердевает, и форму открывают, чтобы высвободить конечный компонент. Литье под давлением является предпочтительным для производства сложных и точных по размерам деталей с превосходной чистотой поверхности и механическими свойствами.

Проектирование и строительство:

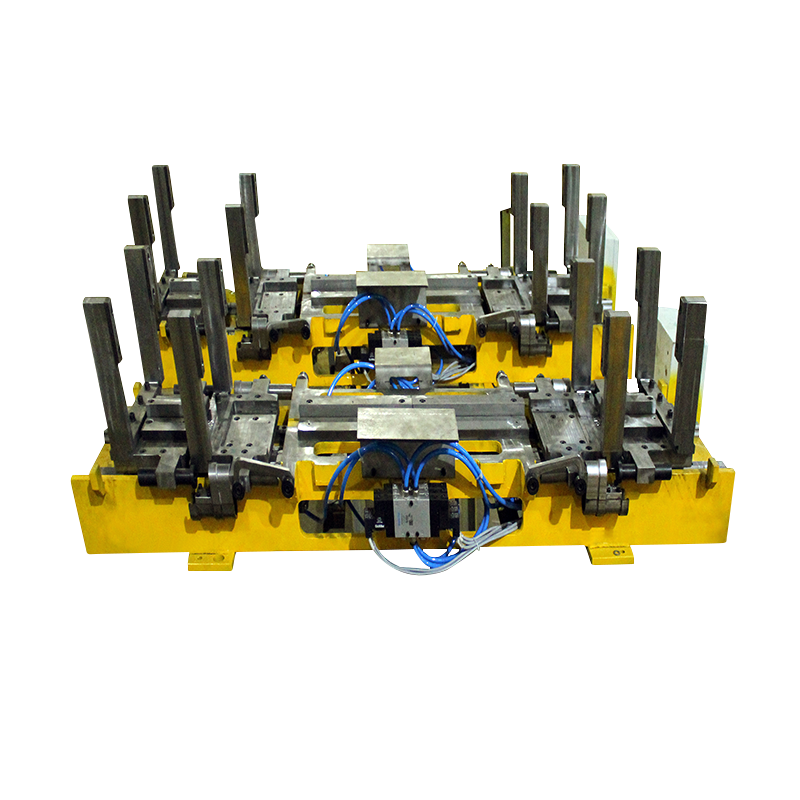

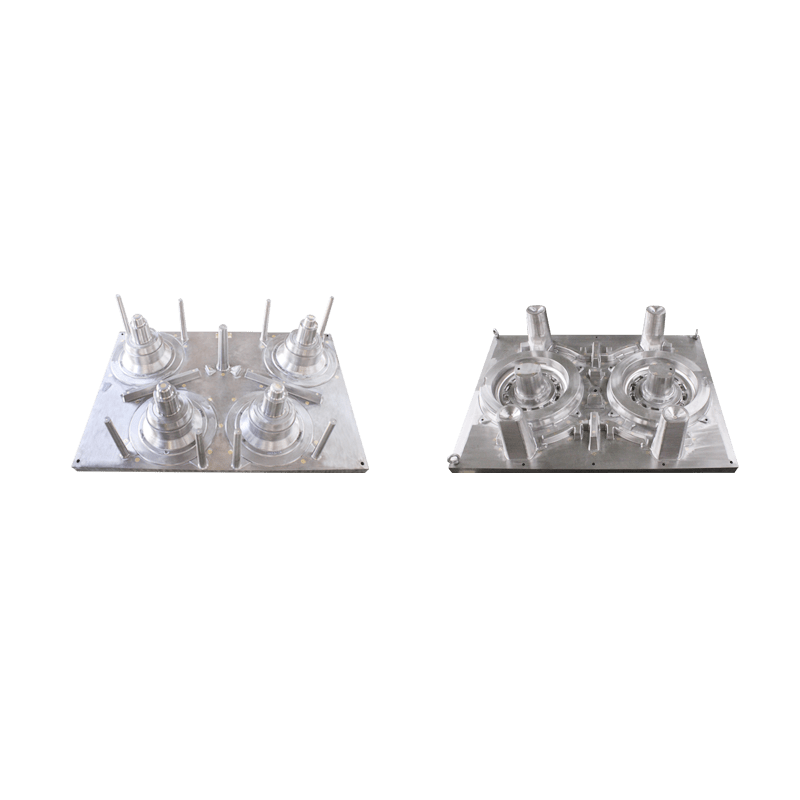

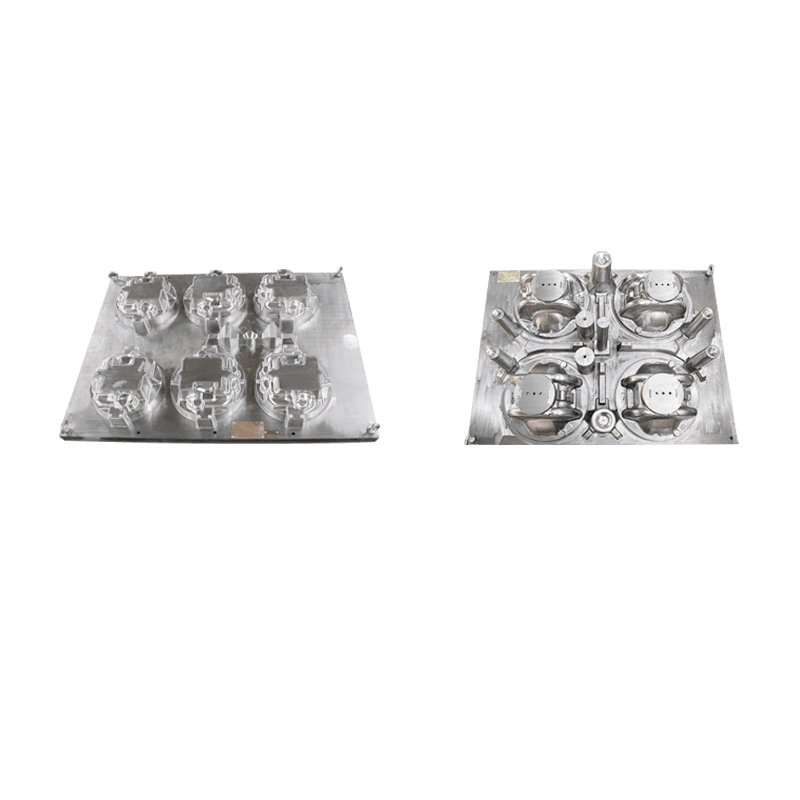

Формы для литья под давлением обычно изготавливаются из высокопрочной инструментальной стали или, в некоторых случаях, из инструментальной стали, предназначенной для горячей обработки, которая может выдерживать высокое давление и температуру, возникающие в процессе литья под давлением. Конструкция формы должна учитывать тепловое расширение и сжатие во время процесса литья, чтобы обеспечить точность размеров конечного компонента. В форму встроены охлаждающие каналы для регулирования температуры и обеспечения равномерного затвердевания металла.

Типы форм для литья под давлением:

В автомобильной промышленности используются два основных типа форм для литья под давлением:

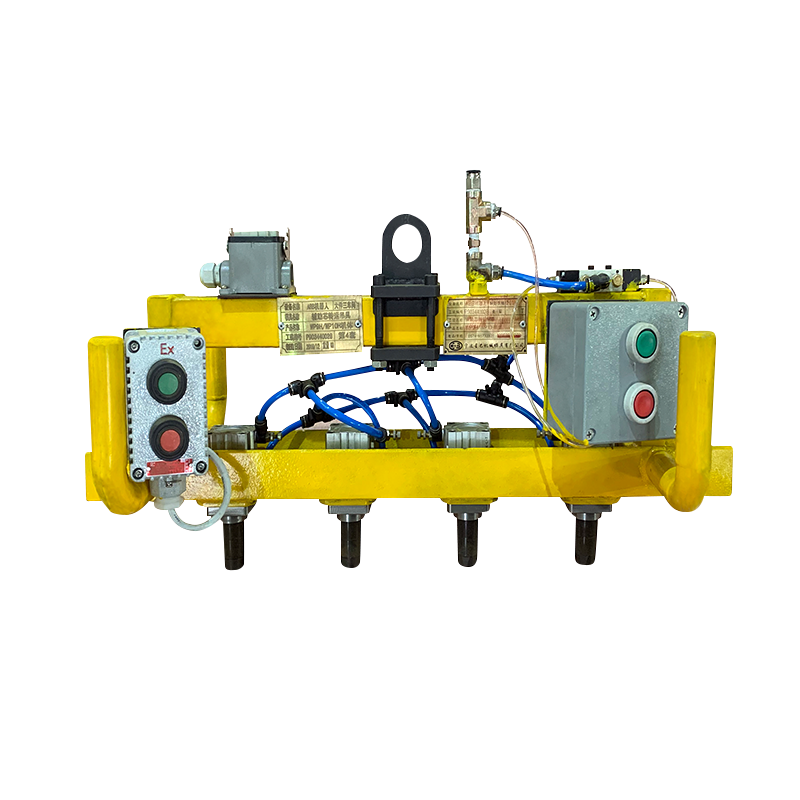

Формы для литья под давлением с холодной камерой: При литье под давлением с холодной камерой расплавленный металл заливается в камеру дроби за пределами формы, а затем плунжер выталкивает металл в полость формы. Литье под давлением с холодной камерой обычно используется для металлов с более высокими температурами плавления, таких как алюминий, магний и медные сплавы.

Формы для литья под давлением с горячей камерой: литье под давлением с горячей камерой подходит для металлов с более низкими температурами плавления, таких как цинк и некоторые магниевые сплавы. В этом процессе камера дроби погружается в расплавленный металл, а система «гусиная шея» втягивает металл в полость формы с помощью поршня.

简体中文

简体中文 Español

Español English

English