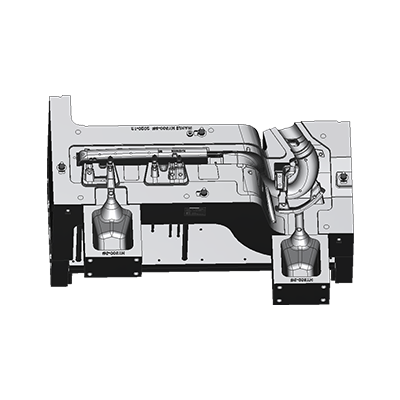

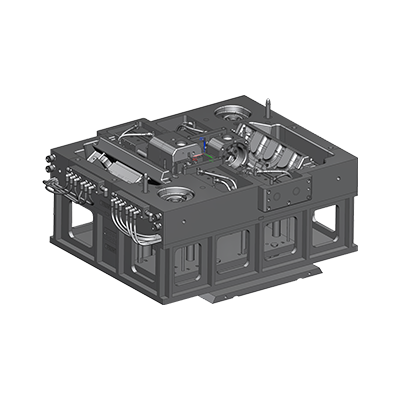

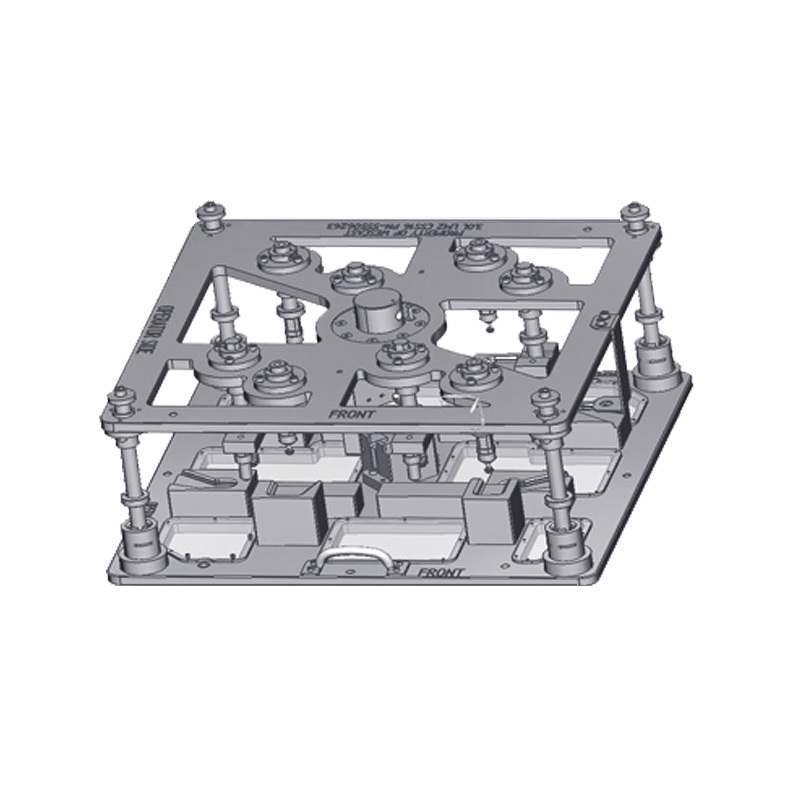

Система направляющих и литников в заливка форм для литья под давлением являются важнейшими компонентами, которые играют жизненно важную роль в эффективности и качестве процесса литья.

Система бегунов:

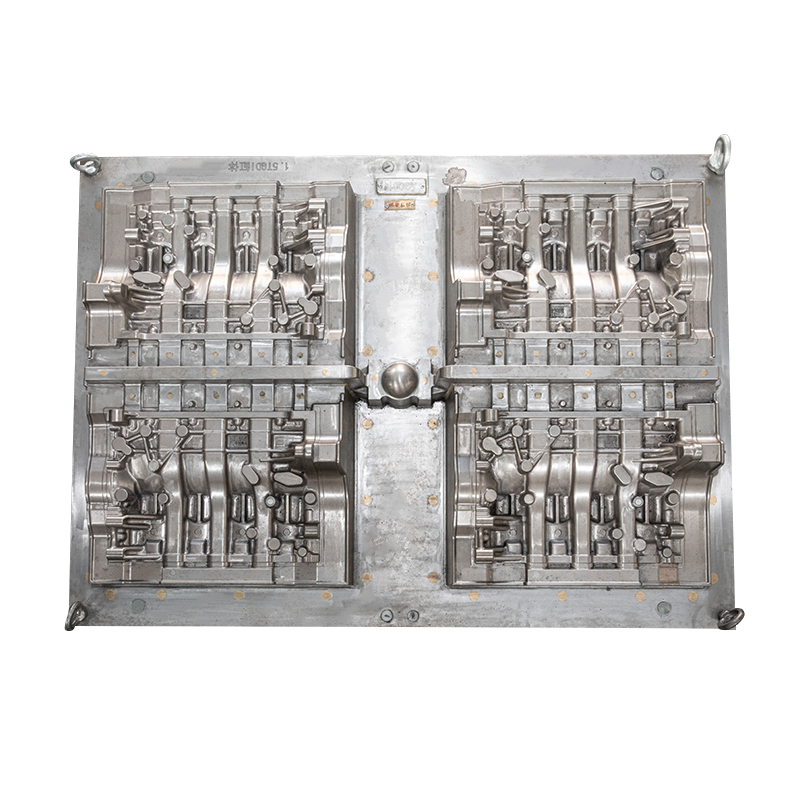

Система направляющих представляет собой сеть каналов и проходов, которые направляют расплавленный металл от точки впрыска (обычно литника) в полость формы. Он действует как канал, по которому течет металл, и его конструкция существенно влияет на процесс литья под давлением. Вот некоторые ключевые соображения относительно системы направляющих:

Типы литников: существуют различные типы литников, каждый из которых подходит для разных сценариев литья под давлением:

Литник: это основной канал, соединяющий точку впрыска с полостью формы. Обычно это первая точка входа расплавленного металла.

Ветви направляющей: направляющая литника часто разветвляется на несколько каналов, ведущих к различным частям формы. Эти ответвления обеспечивают равномерное распределение металла по всем секциям формы.

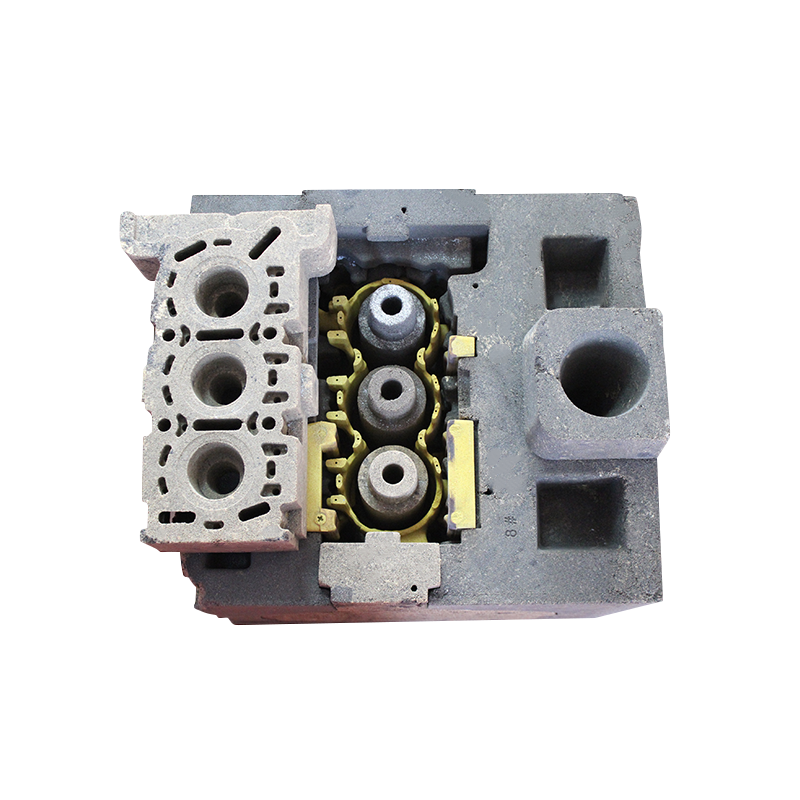

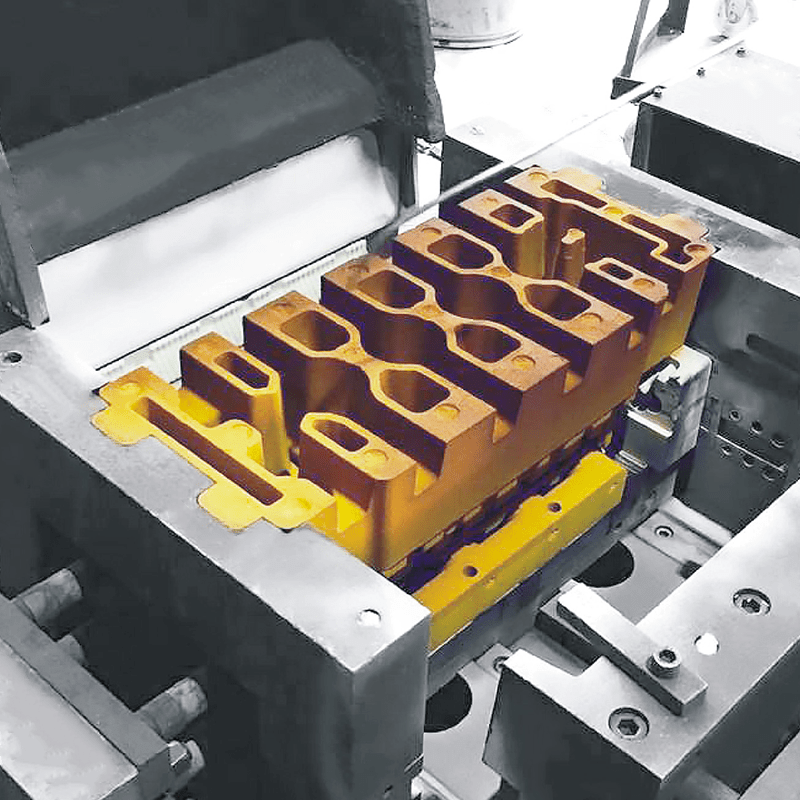

Холодные каналы против горячих каналов. При литье под давлением с холодной камерой используются холодные каналы (необогреваемые каналы), которые могут быть источником отходов. Напротив, при литье под давлением с горячей камерой используются горячеканальные каналы (нагретые каналы), чтобы минимизировать отходы, поскольку металл остается расплавленным внутри каналов.

Оптимизация конструкции желобов. Целью проектирования желобов является минимизация турбулентности и обеспечение равномерного течения металла по всей форме. Это помогает предотвратить такие дефекты, как захват воздуха, и обеспечивает стабильное качество отливки.

Размер желоба. Размер желоба влияет на скорость и давление расплавленного металла при его прохождении через систему. Инженеры должны найти баланс между минимизацией отходов материала (маленькие желоба) и поддержанием эффективного потока металла (большие желоба).

Система ворот:

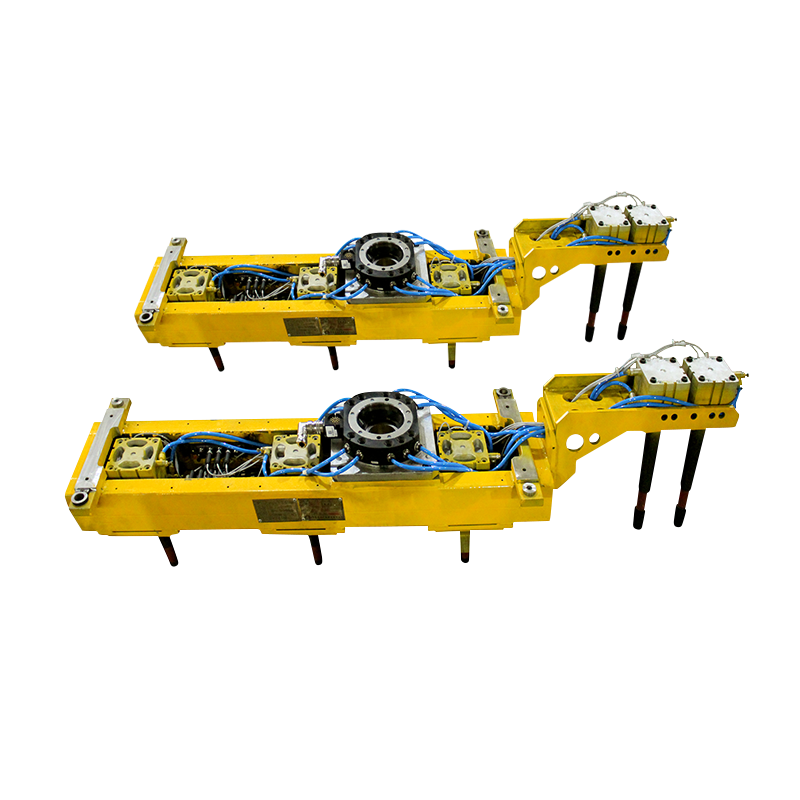

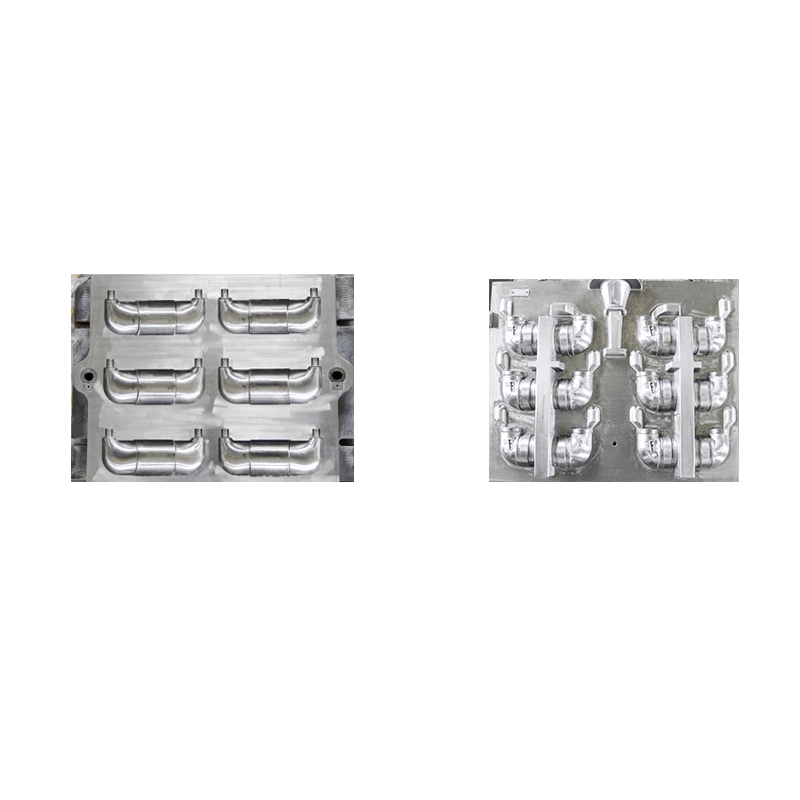

В состав литниковой системы входят литники, представляющие собой узкие отверстия, через которые расплавленный металл поступает в полость формы из литейной системы. Конструкция литниковой системы не менее важна для обеспечения успешного процесса литья под давлением. Вот основные моменты, касающиеся воротных систем:

Типы ворот. Различные типы ворот выбираются на основе таких факторов, как геометрия детали, материал и желаемое качество литья:

Литниковый затвор: это прямое соединение между желобом и полостью формы. Обычно он используется для простых деталей с простой геометрией.

Краевые ворота: этот тип ворот, расположенный на краю детали, сводит к минимуму видимые следы ворот на готовом изделии. Подходит для деталей с критическими косметическими требованиями.

Вентиляторная заслонка: Вентиляторная заслонка расширяется при входе в полость формы, что помогает равномерно распределить металл. Это полезно для деталей с более толстыми секциями.

Дополнительный затвор: этот тип затвора расположен под деталью и полезен для деталей, требующих минимальной обрезки после отливки.

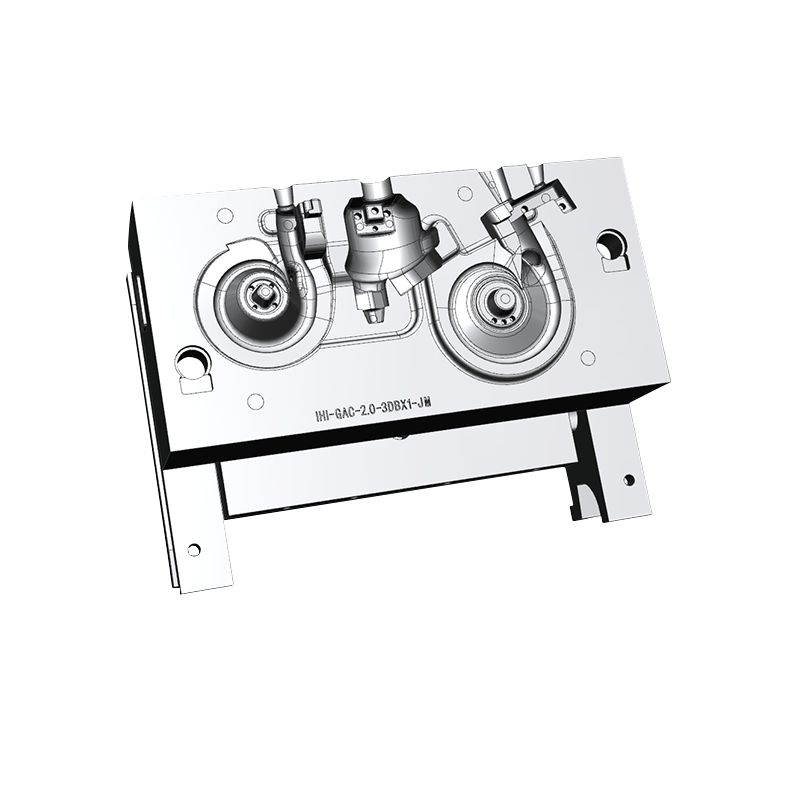

Расположение литника: инженеры тщательно выбирают расположение литника, чтобы расплавленный металл плавно поступал в полость формы, не вызывая турбулентности или дефектов. Размещение ворот часто определяется на основе геометрии детали и желаемого внешнего вида готового изделия.

Размер ворот. Размер ворот влияет на скорость, с которой расплавленный металл поступает в полость формы. Затвор большего размера обеспечивает более быстрое заполнение, но может увеличить риск турбулентности и дефектов. Правильный размер литника имеет решающее значение для поддержания качества литья.

Вентиляция ворот. Чтобы предотвратить захват воздуха и обеспечить плавный поток металла, ворота часто имеют вентиляционные функции. Вентиляция позволяет воздуху и газам выходить по мере заполнения полости формы расплавленным металлом, снижая риск возникновения дефектов, таких как пористость.

Удаление ворот: После отливки ворота необходимо удалить из конечного продукта. При выборе типа ворот и их расположения следует учитывать возможность легкого снятия ворот без повреждения детали.

简体中文

简体中文 Español

Español English

English