В области автомобилестроения качество и производительность литейные формы играют жизненно важную роль в качестве и надежности конечного продукта. Формы для литья являются не только основным инструментом для изготовления высококачественных деталей, но наличие поверхностных дефектов, таких как следы течения и узоры, может отрицательно сказаться на внешнем виде и работоспособности изделия. Поэтому особенно важно глубоко проанализировать причины появления следов и закономерностей течения и принять эффективные решения.

Генерация меток и узоров потока в основном обусловлена следующими аспектами. Во-первых, решающее значение имеет контроль температуры формы. Когда температура формы слишком низкая, расплавленный металл быстро остывает в форме, в результате чего может образоваться неровный слой металла, оставляющий заметные следы текучести. Во-вторых, на поток расплавленного металла влияет и конструкция бегуна. Неразумная конструкция желоба, например неглубокий желоб или неправильное положение литника, может легко привести к затруднению потока расплавленного металла, образованию завихрений и образованию неравномерных узоров на поверхности отливки. Кроме того, ключевыми факторами также являются температура и скорость заполнения расплавленным металлом. Слишком низкая температура или слишком высокая скорость заливки могут привести к недостаточной текучести расплавленного металла и образованию узоров. Плохая конструкция вытяжной системы пресс-формы или закупорка выпускного отверстия также приведут к тому, что газ не выйдет вовремя, образуя пузырьки или узоры. Наконец, неправильное использование покрытия на поверхности формы, например, чрезмерное накопление, может создать препятствия в процессе заполнения металлической жидкостью, что приведет к появлению следов и узоров течения.

В ответ на указанные дефекты предприятия могут принять ряд мер по их устранению. Во-первых, очень важно обеспечить подходящую температуру формы. Путем предварительного нагрева формы до оптимальной температуры литья можно значительно улучшить текучесть металлической жидкости и уменьшить термическое напряжение, вызванное охлаждением, тем самым уменьшая вероятность образования следов и узоров течения. При этом регулярный осмотр системы нагрева формы для обеспечения ее стабильной работы является основой обеспечения качества отливки.

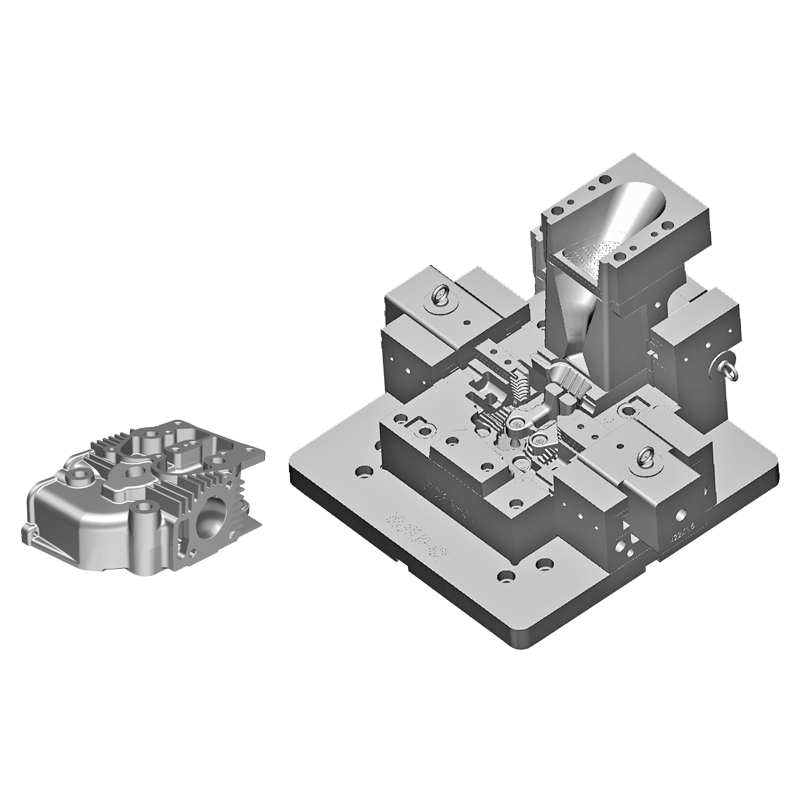

Во-вторых, оптимизация конструкции желобов также является важной частью улучшения качества литья. Разумная конструкция глубины, ширины желоба, а также положения и формы литника может гарантировать, что металлическая жидкость течет в форму равномерно и стабильно, избегая препятствий потоку, вызванных сложной конструкцией. Кроме того, регулировка температуры и скорости наполнения металлической жидкостью, а также разумная установка параметров в соответствии с характеристиками различных металлических жидкостей и требованиями процесса литья могут эффективно улучшить текучесть металлической жидкости и предотвратить возникновение турбулентности.

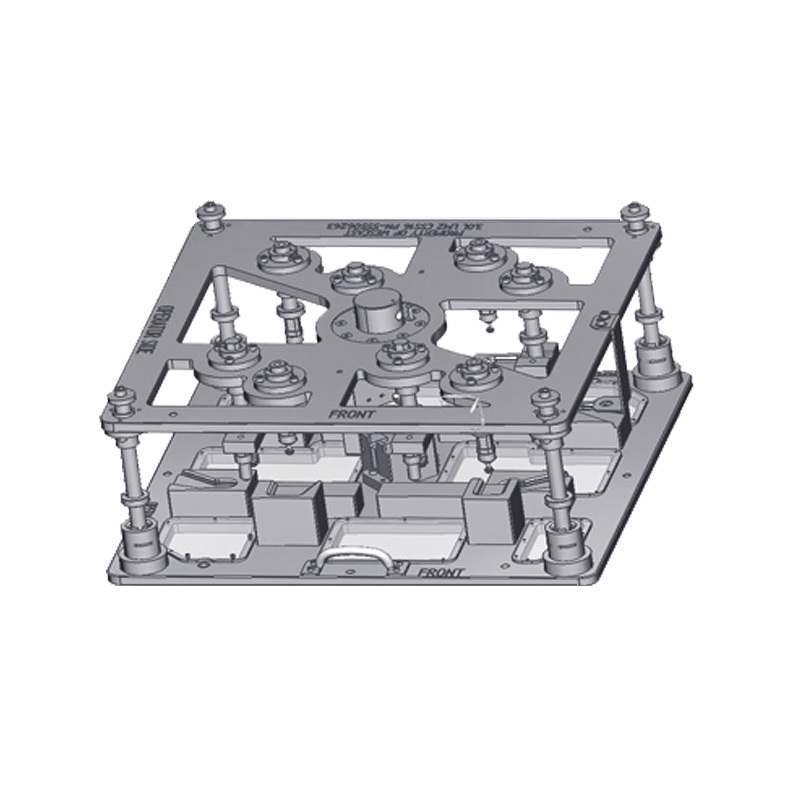

Улучшение системы вытяжки пресс-формы также не следует оставлять без внимания. Увеличивая количество и размер вентиляционных отверстий и регулируя положение вентиляционных отверстий, чтобы обеспечить своевременный выпуск газа внутри формы, можно эффективно уменьшить появление пузырьков и узоров. При этом регулярно проверяйте проходимость вентиляционных отверстий и вовремя устраняйте засоры, чтобы обеспечить нормальную работу выхлопной системы.

Наконец, разумный контроль количества и однородности покрытия является важной мерой по предотвращению образования следов и узоров. Правильное количество покрытия может не только уменьшить трение и адгезию между расплавленным металлом и формой, но также обеспечить однородность и соответствующую толщину покрытия, избегая дефектов, вызванных чрезмерным накоплением покрытия.

简体中文

简体中文 Español

Español English

English